"转自:"

"转自:"

【摘要】通过改进传统工艺,利用500t汽车吊,对大跨度高空输煤栈桥钢桁架实行分段地面拼装,高空整体吊装的方法,能大幅度的减少高空作业量,且降低高空作业风险的同时大大减少机械费用支出及科学有效的缩短施工工期。

【关键词】500t汽车吊 大跨度 高空 分段整体吊装

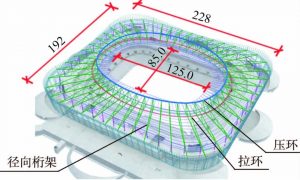

电厂3,4期 C5A输煤栈桥,从T4转运站至#1圆煤仓的输煤栈桥钢桁架长116.5米,高度46.35米,共234.5吨。由两榀立面桁架和楼面钢梁、屋面钢梁、檩条以及斜撑组成,楼面采用5mm厚花纹钢板楼板,栈桥两侧和屋面用彩色压型钢板进行围护。C5A输煤栈桥一端架设于T4转运站32.673m悬挑牛腿、中间架设在距T4转运站7.847m、33.447m钢筋混凝土框架柱、梁支架上,标高分别是34.32m、40.23m,另一端架设在#1圆煤仓中央柱上。

1、施工现场准备

1.1、按照吊装平面布置图要求,提前将现场吊装通道、场地平整、压实完毕,承载力满足吊装设备的要求,搭设平稳、可靠的桁架拼装平台,并确保平台不会下沉。

1.2、支承钢桁架的钢筋砼支架、钢筋砼梁的强度达到设计要求。

1.3、根据设计图纸的节点划分,结合现场吊装顺序,和加工厂的储存运输的能力和现场条件来进行构件的分批、分段处理,并在吊装现场分段拼装成榀、验收完毕。

1.4、按钢结构施工进度计划,制定相应材料采购、检验及用工计划,落实好大型机械进场计划,提高设备的利用率。

1.5、根据厂区控制点,布设完成吊装前后轴线与标高的控制测量桩,进行了标记和保护措施,放出标高控制线和钢桁架轴线的吊装辅助线,呈报监理工程师确认。

1.6、现场各种消防设施、宣传牌、警告牌、安全通道。

2、技术准备

2.1、熟悉施工图纸和设计要求,参加建设单位组织的图纸会审,并做好会审记录备案,同时实际根据设计图纸、工期、现场条件做好详细的吊装方案分析、对比,优化技术措施,计算钢结构构件和连接件的数量,选择吊装机械,确定流水程序,确定构件吊装方法,制定进行计划,确定劳动力组织,规划钢构件堆场,确定质量标准、安全措施和特殊施工技术等。

2.2、施工前完成对施工班组人员进行施工程序,施工工艺,质量标准,施工危险因素和环境因素辨识及控制措施等方面内容的交底工作,并在交底记录上签字。

2.3、组织员工进行安全知识及操作技能培训,确保每一个参加施工的人员都了解本工程的质量目标、施工方法和安全措施,从技术上对工程的顺利进行做好充分准备。

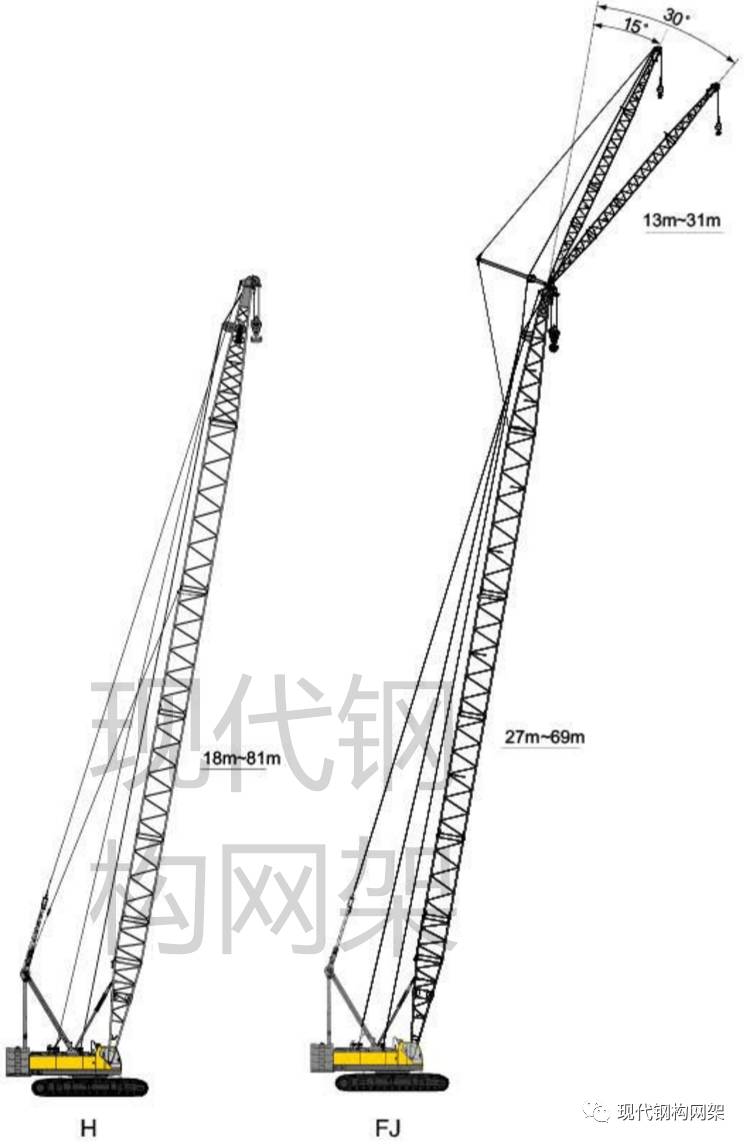

C5A输煤栈桥钢桁架具有跨度大、吊装高度高、起重量大,根据以往施工经验,C5A输煤栈桥钢桁架吊装方法对比:高空散装法(传统吊装工艺)、分段整体吊装法.

高空散装法,即先在设计位置处搭设拼装脚手架,然后用垂直运输工具把构件分件吊至空中的设计位置,在脚手架上进行拼装。该方法高空作业多、焊接质量难于保证,安全难度大,安装操作脚手架所占面积大,高空作业工作量大,工期长,成本高;分段整体吊装法,即将输煤栈桥钢桁架在地上拼装成整体,然后用起重机械整体吊装,空中移位后落位固定。该方法高空作业较少,焊接质量能得到保证,安全风险小,施工场地占用不大,成本低,工期短。故分段整体吊装法对输煤栈桥钢桁架施工不管是在质量、安全保证方面,施工工期的控制上,成本控制方面均比传统的吊装工艺有较大的优势。

考虑到施工现场工作面狭小,只能布置一台吊机,经专业吊装人员的荷载及起重机停放位置的精心计算定出以下吊装方案:

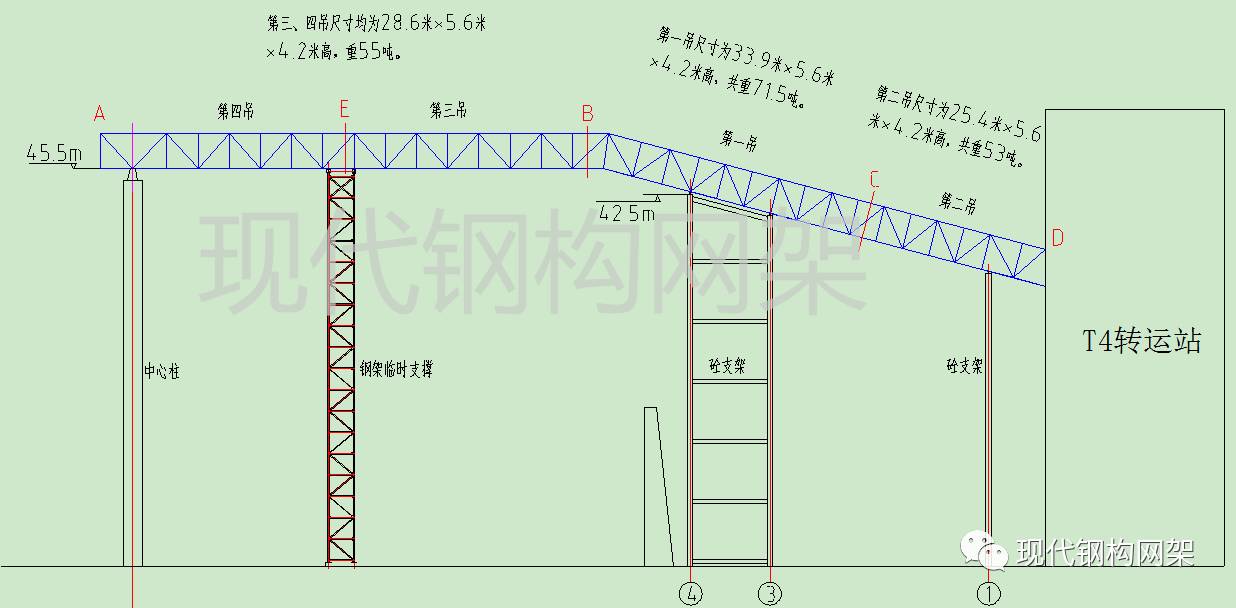

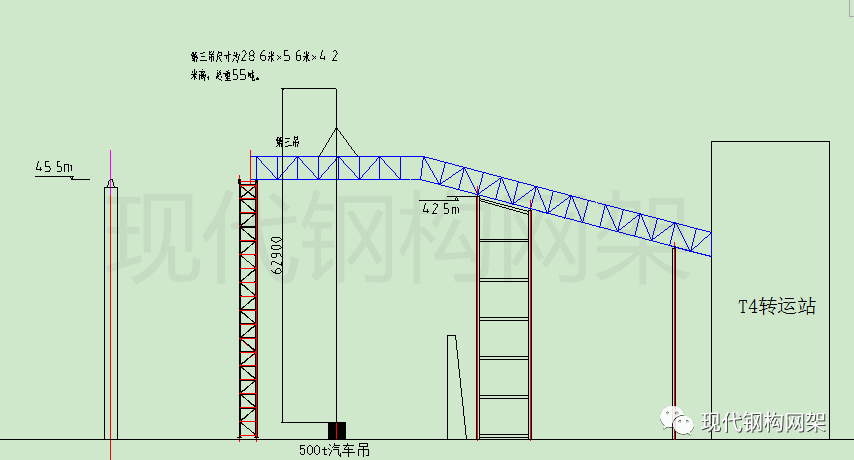

C5A钢结构栈桥立面布置图(附图一)

C5A栈桥分AB段(第三段)、BC段(第二段)、CD段(第一段)三段,AB段直线距离57.2m,BC段33.9m,CD段25.4m(详见附图一)。

根据结构特点和现场施工场地实际情况,结合工程进度要求,出于钢架刚度和稳定性考虑,为避免出现滑移、扭曲等现象造成失稳,将AB段按图纸节点要求平均等分为AE、BE两段吊装,中间架设临时钢支撑,四周拉揽风绳固定,采用分段整体吊装方法进行。

先吊BC段(第一吊),再吊CD段(第二吊),然后在圆煤仓内进行BE段的吊装(第三吊),最后吊装AE段(第四吊)完成整座栈桥的吊装工作。

四段栈桥吊装的施工流程:测量放线,控制桩测设,吊装场地平整、压实→搭设组装平台→桁架、钢梁、水平剪刀撑分片倒运至施工现场→组装立面桁架→安装水平钢梁、剪刀撑、檩条、花纹钢板→彩钢板安装→钢桁架分段吊装就位→钢桁架与钢梁焊接→刷防腐漆。

考虑到栈桥就位后高空作业的危险性,各段栈桥均铺设楼板和围护彩板后整体吊装就位,由于各段间的连接均采用高强螺栓机械连接,可在栈桥内作业,外面无需设操作架。

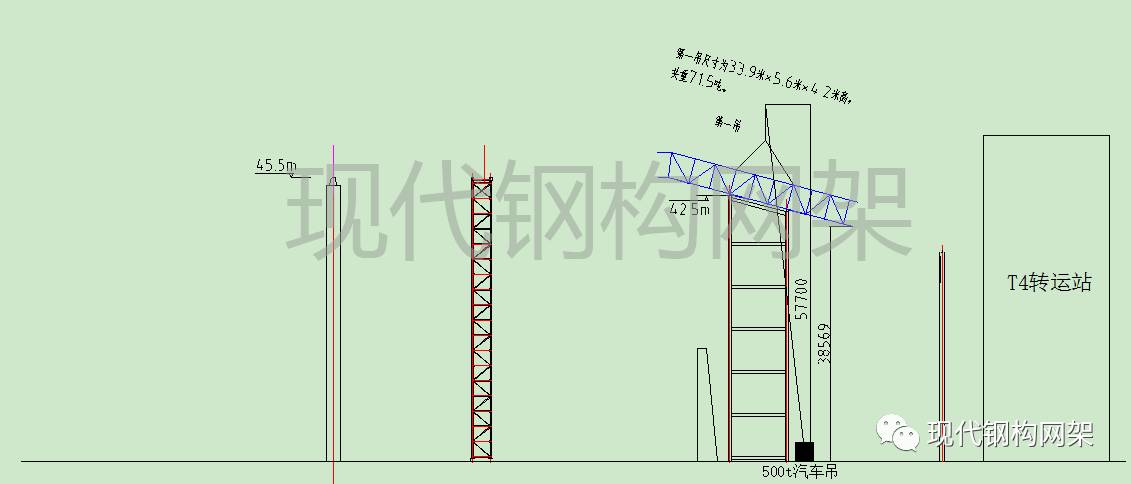

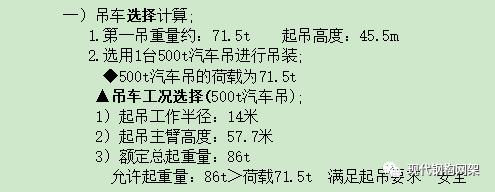

1、BC段钢桁架(第一吊)

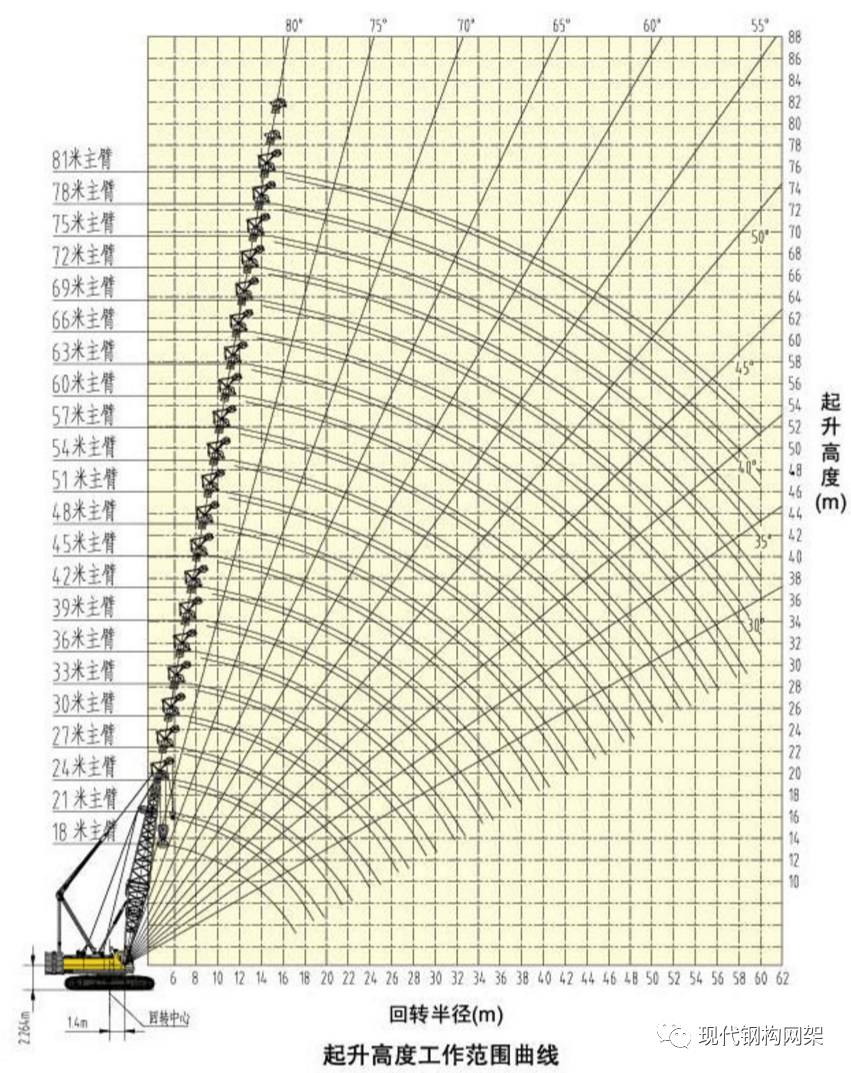

BC段栈桥长约33.9m,支座点于3、4轴线钢筋混凝土框架顶,锚栓固定,支座标高分别为42.469m及40.23m,支座间距9.7m,栈桥两端各悬挑12.3米和11m,栈桥呈13°坡度倾斜,总重约71.5吨,根据现场条件,BC段钢桁架选用1台500t汽车吊进行整体安装,吊装方法及设备、索具计算详见附图2。

附图2:第一吊桁架吊装示意图

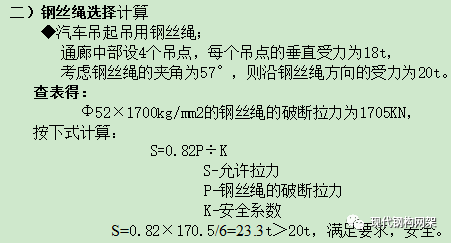

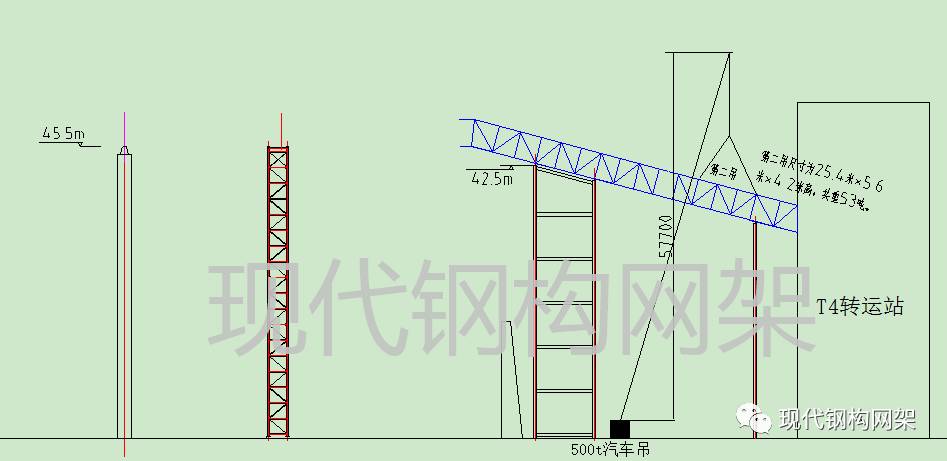

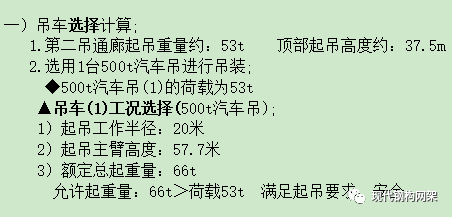

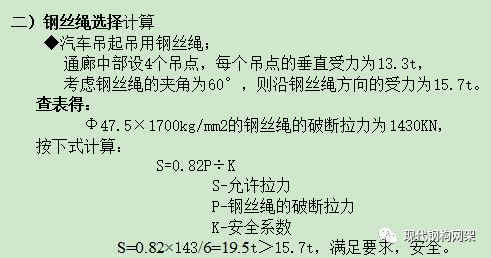

2、CD段钢桁架(第二吊)

CD段栈桥长约25.4m,支座点于1轴线钢筋混凝土框架顶与BC栈桥相连,锚栓固定,支座标高为34.32m,栈桥呈13°坡度倾斜,总重约53吨,根据现场条件,CD段钢桁架选用1台500t汽车吊进行整体安装,吊装方法及设备、索具计算详见附图3。

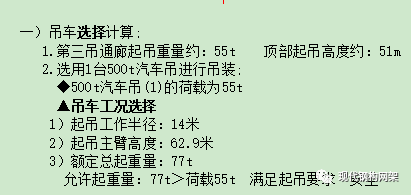

3、BE段钢桁架(第三吊)

BE段栈桥长约28.6m,支座点于临时钢支撑顶与BC栈桥相连,锚栓固定,支座标高为45.5m,栈桥呈水平状态,总重约55吨,根据现场条件,BE段钢桁架选用1台500t汽车吊进行整体安装,吊装方法及设备、索具计算详见附图4。

4、 AE段钢桁架(第四吊)

AE段栈桥长约28.6m,支座点于临时钢支撑顶及中心柱顶,与BE栈桥相连,锚栓固定,支座标高为45.5m,栈桥呈水平状态,总重约55吨,根据现场条件,AE段钢桁架也选用1台500t汽车吊进行整体安装,AE段钢桁架(第四吊)现场吊装实拍照片见附图5。

5、钢桁架吊装质量保证措施

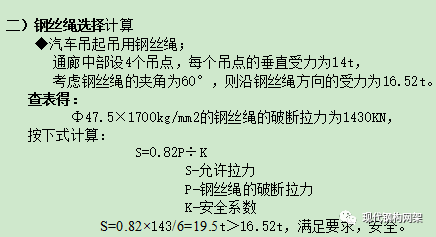

5.1钢桁架安装质量控制标准

5.2材料进场控制

5.2.1材料到现场后应立即派专人进行验收,检查是否由于运输过程中造成变形或损坏并做好记录。

5.2.2仔细对照施工图纸核对到货的钢梁、钢柱的规格、型号是否符合设计要求并应及时进行登记,领用时也要建立台账。

5.3吊装前质量控制

5.3.1螺栓复测轴线、标高,必须符合设计要求,并及时办理交接验收手续。

5.3.2在钢柱等主要构件要标注好中心线及标高标记,以便找正。

5.3.3构件摩擦面上的浮锈等杂物必须清除干净。

5.3.4高强螺栓必须按照规格、型号分类堆放、保管并及时按照有关要求送检,合格后方可使用。

5.3.5吊装前必须对有关作业人员进行详细的质量技术交底。

5.3.6所有使用的工具、器具必须进行计量并在有效期内。

5.4过程质量控制

5.4.1强化三级验收制度,班组自检合格后经工地、公司验收,合格后报请监理及业主验收。

5.4.2高强螺栓初拧后24小时内必须终拧完毕,完成的要进行标识。

5.4.3及时做好各种书面资料。

本文针对大跨度高空钢桁架分段整体吊装,采取有效技术措施,高效率、保质量、安全风险小,同时明显地体现了分段吊装的优势,不受工程施工场地的客观条件限制;施工过程不影响其他工序和周边建筑物的同步施工 ,大大缩短施工工期,提高工作效率;降低成本,经济效益显著。为以后施工积累了经验,实现了从建设单位、设计单位到施工单位的工程整体优势,值得类似项目借鉴和参考。

本文编辑:李修文

参考资料:

1、《电力建设施工及验收技术规范》(GB50205-2001);

2、《钢结构高强螺栓连接的设计、施工及验收规范》(JGJ82-91);

3、《建筑钢结构焊接技术规程》(JGJ81-2002)

4、其他设计要求参照的有关现行施工及验收规范、规程及标准。

来源:现代钢构网架,如有侵权请联系删除。