“转自:“,

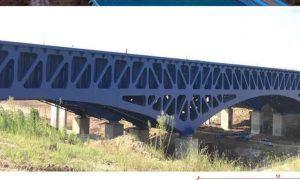

上海世茂深坑酒店建造于废弃采石坑内,深坑近似圆形,上宽下窄,面积约36800㎡。深坑东西向长280m,南北向宽220m,深度达80m,崖壁陡峭,坡脚约80°,采石坑围岩由安山岩组成(见图1)。

图1 采石坑原貌

上海世茂深坑酒店工程由一座五星级酒店及相关附属建筑组成,占地面积105350㎡,总建筑面积62171.9㎡,共有370套客房,坑内16层,坑上2层(±0.000以上),坑上裙房地下室1层(见图2)。本工程±0.000相当于绝对标高4.800,主体建筑由3部分组成,地上部分(地上2层),地下至水面部分(Bl~Bl4层)及水下部分(B15~Bl6及2层箱形基础)。建筑依崖壁建造,各楼层客房建筑平面为圆弧曲线,中部的竖向交通单元将两个曲线单元连成整体,两侧圆弧形客房单元沿径向剖面呈现不同曲线形态。

图2 世茂深坑酒店

融于自然始于科技

上海世茂深坑酒店的设计主题——“自然”,贯彻于整个建筑的总体规划和内部空间设计。总体规划方面,以主体建筑为中心,向西尽可能舒展,形成吸纳衡山与坑崖的独特景观。东、南、北方向利用山体自然造型,与体验中心、城市景观及别墅区域形成对话,创造出一个从采石深坑自然生长的绿色建筑。

基地内部步行线路深入各个景观节点,相互联系,形成一个完整的体系。围绕采石坑,河流与建筑创造出多个趣味节点,塑造了自然而丰富的生态景观(见图3)。“融于自然”不仅要充分吸收外界美景,更要成为美景之一。370间客房全部设置了观景露台,可远眺80m.悬挂瀑布,水下套房可体验前所未有的与鱼比邻而居,酒店裙房模拟天然山坡,采用覆土植草屋面,在满足可持续发展理念的同时,以天然生长的形式连接主楼(见图4)。

图3 深坑酒店生态景观

图4 深坑酒店特色景观

酒店大堂采用绚丽的动态水柱装饰,宴会厅总面积约900㎡,可容纳450人。外廊和前厅面积达300㎡,可容纳80人。厅顶采用LED镭射,营造出漫步于灿烂星空下的梦幻意境(见图5)。

图5 深坑酒店大堂

独一无二 难度超群

上海世茂深坑酒店被美国国家地理频道《世界伟大工程巡礼》连续跟踪拍摄,被誉为“世界建筑奇迹”。作为国内首例建造于废弃采石坑内的五星级酒店,深坑造型新颖,创意十足,遵循自然环境,向下开拓建筑空间;修复和再利用遭受环境破坏的“城市空间区域”,化腐朽为神奇。建造这样一个高度落差巨大的酒店无疑是项复杂、浩大的工程,其设计、施工、管理难度在国内外都极为罕见:

“水火问题”。深坑酒店位于废弃采石坑内,主体建筑低于地面,消防车辆无法到达坑底,使消防救援不同于常规建筑,故在酒店南侧增加了一部通至坑底的室外疏散楼梯。在距离建筑20~30m处设置室外安全疏散平台,设计立体式消防救援环路,确保酒店任何一个阳台均与消防通道相连。

采石坑三面环河,酒店建成后需引水将地下两层浸在水下。为保证酒店运营期间的客房安全,需解决好坑内防洪排水问题,目前深坑酒店设置专用泄洪泵房,配置高排量排水泵,自动控制坑内水位不超过警戒线。

地形条件复杂。深坑酒店主框架坑顶、坑底的两点支承结构体系,区别于常规建筑的悬臂式结构体系,有“幅值差”而无“相位差”的地震响应,使其抗震设计突破现有规范。为了解决这个问题,设计团队将地质勘测结果和工程结构设计输入计算机,通过一系列模拟测试反复验证设计强度和抗震性能,最终确保深坑酒店可抗9级地震。同时,坑内复杂风环境、坑底复杂地貌条件、S形不规则平面、“外凸”“内倾不规则立面等都增加了设计难度。

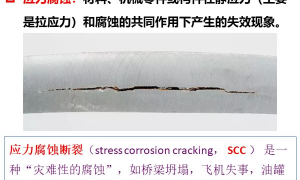

高边坡加固。主体建筑临近坑内高边坡,为避免高边坡风化崖壁产生地质灾害进而影响到主体结构安全,需对边坡进行加固设计,设计时不可破坏崖壁原有的自然稳定,且不产生新的节理裂隙及渗水。

人员、材料、机械垂直运输。工程主体位于采石深坑内,由于崖壁陡峭,无法修建通向坑底的道路,人员、材料、机械垂直运输困难,需通过物流系统将人员、材料运至坑中。建立物流输送系统有以下难题:①在临空崖壁边布置塔式起重机国内外尚无先例,需考虑基础荷载对风化崖壁的影响,确保崖壁稳定;②混凝土需沿陡峭、不规则崖壁向下输送8Om,再水平输送约200m。常规方法无法实现,国内外无相关案例可供参考;③施工升降机附着于8Om深、坡脚约80°的不规则崖壁上,机械安装使用难度大。

水下超长超厚混凝土结构裂缝控制。坑底有24m结构永久处于水下,2层为箱形基础,2层为水下观光地下室,故200m超长无缝混凝土结构裂缝控制、耐久性及其防水性能要求较高(见图6)。

图6 水下施工模拟

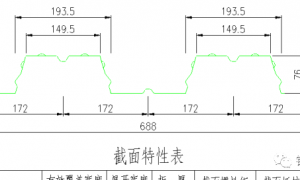

双曲异形钢结构。本工程整体结构不规则,A区立面为双向侧倾,B区立面为单向侧倾,施工变形大,影响结构整体受力和建筑外观(见图7)。80m深坑内近崖壁建筑如何确保施工安全、如何实现坑内不规则建筑物精确测量、如何保证坑内倾斜钢管柱混凝土浇筑质量以及不规则崖壁处如何进行超重钢桁架吊装成为施工重点。

图7 主体异形钢结构

图7 主体异形钢结构

现场施工管理。工程中不可预见的问题多,且无案例可参考,对施工进度影响大。项目部坚持生态环瀑的绿色施工管理,严格控制施工成本,避免建设周期过长。

精心策划精准实施

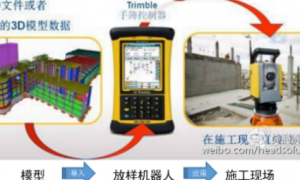

项目部通过精心组织,对深坑酒店创新研发工作进行指导,策划内容如下:①分析本工程特点难点及可挖掘的创新点;②确定科技研究目标;③制定科技研究内容和研究计划;④分析工作条件和环境情况:⑤制定人才及设备需求计划;⑥划制定成果形式和考核指标;⑦进行风险分析并制定风险应对措施;⑧提出科技研究路线和手段;⑨组建研究团队并进行职责划分;⑩制定管理制度,签订责任状。积极研究应用三维激光扫描技术、机器人测量放线技术、BIM信息化技术等,确保现场实施的精准性。

异形断面施工升降机。崖壁坑脚倾斜角度约为80°,坑顶与坑脚水平距离长达21m,常规施工升降机附墙长度不能达到21m的长度要求。本工程采用施工升降机附着于塔式起重机标准节上,标准节附着于崖壁上的垂直运输形式(见图8)。

图8异形断面施工升降机

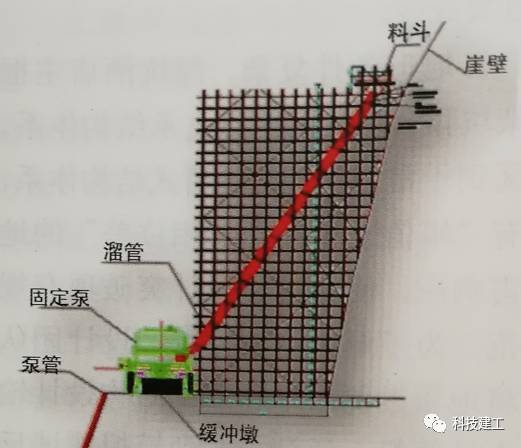

混凝土超深向下多级接力输送。通过多次研究分析及试验,混凝土坍落度为(210±10)mm,粗骨料粒径为5~20mm,砂率为O.47±0.01,保证混凝土向下输送顺利进行,输送至坑底混凝土不会出现分崩离析(见图9,10)。结合三维激光扫描BIM技术,模拟确定三级输送系统(混凝土汽车泵+溜槽+混凝土固定泵)的最佳布置点。

图9 溜槽设计示意

图10 混凝土超深向下三级接力输送

混凝土超深向下一溜到底释能缓冲输送。主溜管整体长度超过8Om,若不设置缓冲装置,混凝土从坑顶通过溜管到达坑底时速度达到40m/s以上,接近子弹出膛速度。通过主溜管中及溜管底部的缓冲装置可将混凝土输送速度降至9m/s,降为正常流速,同时控制混凝土坍落度在(210±30)mm,其他各项指标均能满足设计及规范要求(见图11)。

图11 混凝土超深向下一溜到底释能缓冲输送

崖壁边坡治理综合施工技术。设计1层20m高落地脚手架;3层16m高攀岩式悬挑架,采用18号工字钢,入岩5m、悬挑4m,为崖壁加固施工提供操作面。崖壁加固采用预应力支护锚素、硬岩支护锚杆、不规则崖壁挂网喷浆、断层带固结注浆、边坡排水系统等技术。

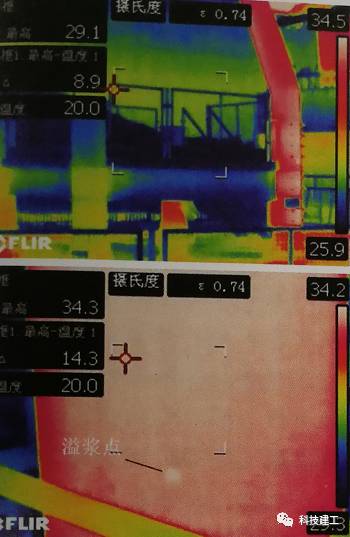

红外线热成像检测钢管柱内混凝土密实度。利用红外线成像技术检测钢管柱内混凝土密实情况,通过缺陷温度与密实处温度差异,寻找钢管内浇筑缺陷(见图12)。

图12 红外成像检测混凝土密实度

绿色建造技术。施工过程中坚持以不破坏周围生态环境为原则,注重方案优化,减声降噪。在施工现场时常能看到白鹭翩飞、松鼠奔窜等景象,实现了人与自然的和谐相处。采用的生态环境保护措施如下:①积极进行方案优化,最大限度避免对周围生态树林场地的占用;②场地内裸土全覆盖绿化;③疏浚周围河道,既起到防洪作用,又可避免河道堵塞污染;④对生态环境保护的意义及制度进行积极宣教。

由于坑内环境不同于常规地面环境,需定期监测坑内温湿度,且施工作业现场极易产生扬尘,需进行PM2.5检测。根据监测数据采取针对性措施,保障施工区域环境良好。项目积极采取四节一环保措施,利用坑底碎石,采取抛石型堆石混凝土施工,进行坑底大体积混凝土回填浇筑。沿基坑周边及塔式起重机大臂设置喷雾降尘装置,使用定型化可周转设施等。

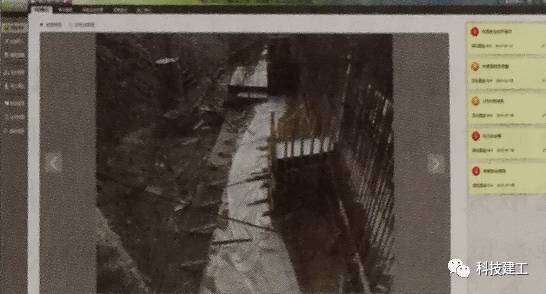

智慧工地应用。项日运用信息化手段,通过BIM技术及云平台进行精确设计和施工模拟,围绕施工过程管理,建立互联协同、智能生产、科学管理的施工项目信息化管理,实现工程施工可视化智能管理,提高工程管理信息化水平及管理效率,从而逐步实现智慧建造。①通过设计管理,将图纸与模型关联,通过模型查看相应图纸,记录深化设计图纸报审状况,并实现对图档资料集中管理;②通过计划管理,使Project与B1M三维模型进行数据互通,实施平台进度管理,进行工程进度跟踪与预警;③物资管理方面,在BIM模型中加入工程量因数,建立广联云协同平台,项目依据模型数据,精确计算材料需求量,按所计算出的工程量上报材料计划,各部门联合审批,实现材料精细化管理;④针对现场管理,在施工中将质量问题录入平台,指定责任人,跟踪记录整改情况,最后将整改后信息录入平台,使每个质量问题的整改流程能够循环闭合起来(见图13);⑤应用“BIM+APP”,使PC湍与移动端数据互通,通过Ipad、智能手机等移动设备,方便查看项目图纸、质量、安全等问题,便于指导珊场施工(见图14)。

图13 问题现场追踪

图14 APP移动终端

截至目前,上海世茂深坑酒店已进入最后装修装饰阶段(见图15),共总结形成14项关键创新技术,38项关键子技术。其中,核心技术“80m深临陡峭崖壁建筑物流输送系统关键技术研究与应用”经鉴定,总体达到国际先进水平,“全势能一溜到底的混凝土缓冲输送技术”达到国际领先水平。通过三维激光扫描、放样机器人等新技术,攻克了陡峭崖壁垂直运输、水下超长超厚混凝土耐久、双曲异形钢结构施工等世界级难题,实现了主体工程的顺利完工,建造过程中创新科技、绿色施工、智慧工地应用为后续生态工程树立了典范。

(摘自《施工技术•资讯》2017年No.11)

来源:科技建工,如有侵权请联系删除。

赞