近日,由IDTM·bSHK型建香港学会举办的

2022年度第七届国际BIM大奖赛落下帷幕

华南公司招商银行总部大厦项目摘得项目级金奖

深圳市城市轨道交通13号线土建四工区

深圳前海周大福金融大厦

佛山南海体育中心(一期)

海沧区新阳街道片区正本清源改造工程

中新广州知识塔

五个项目分别获得项目级银奖

据悉,国际BIM大奖赛是一项表彰BIM行业各项成就的年度大奖,旨在鼓励优秀BIM项目以及BIM组织机构继续在业内有所创新和发展,囊括了企业类、项目类、应用类以及学院类BIM成就。此次比赛累计收到了2万份来自全球各地的参赛作品,竞争激烈。华南公司精心准备、积极备赛,凭借在BIM技术领域的深厚积累和项目丰富的实践经验,斩获多项大奖。

1

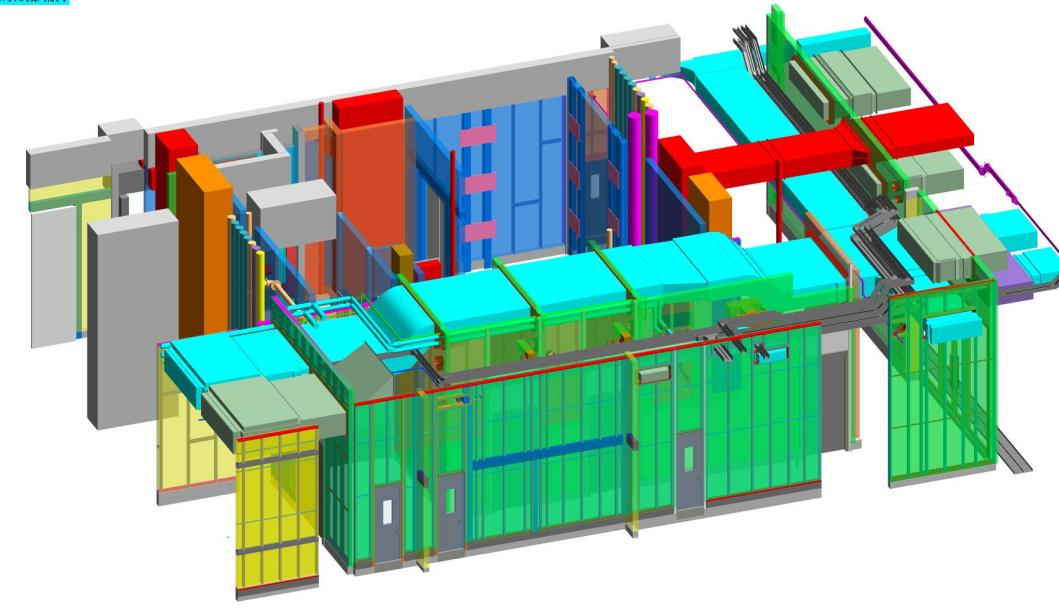

空间布置整体优化

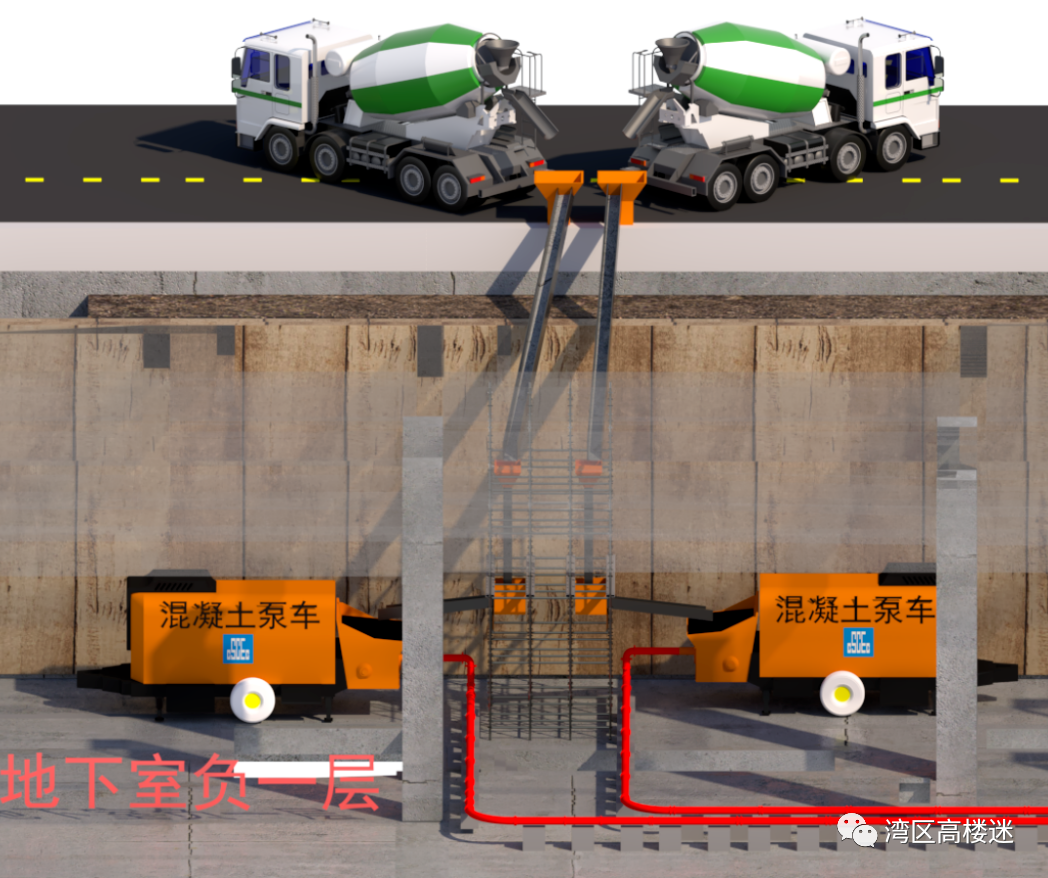

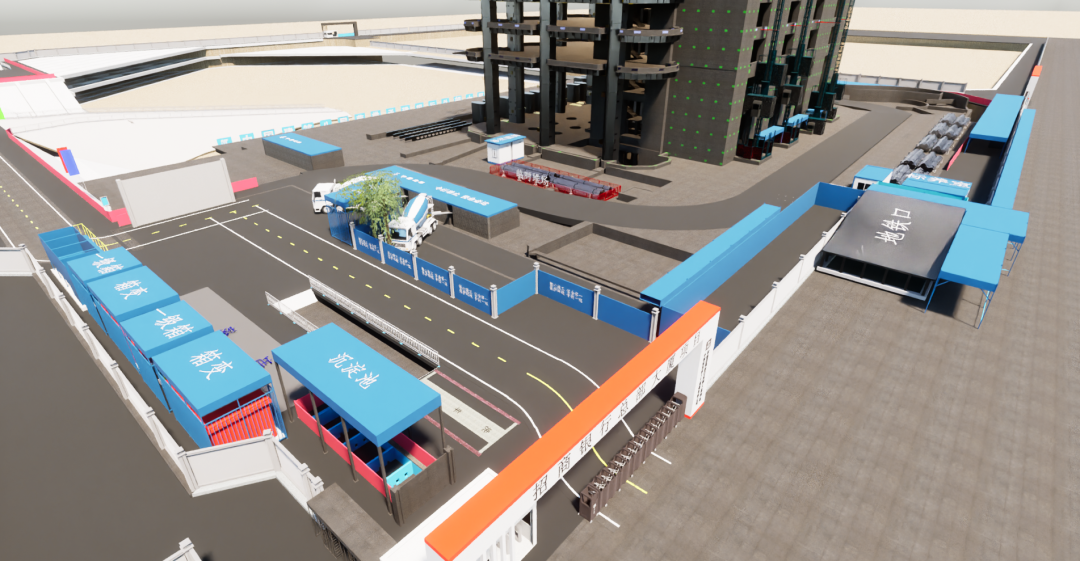

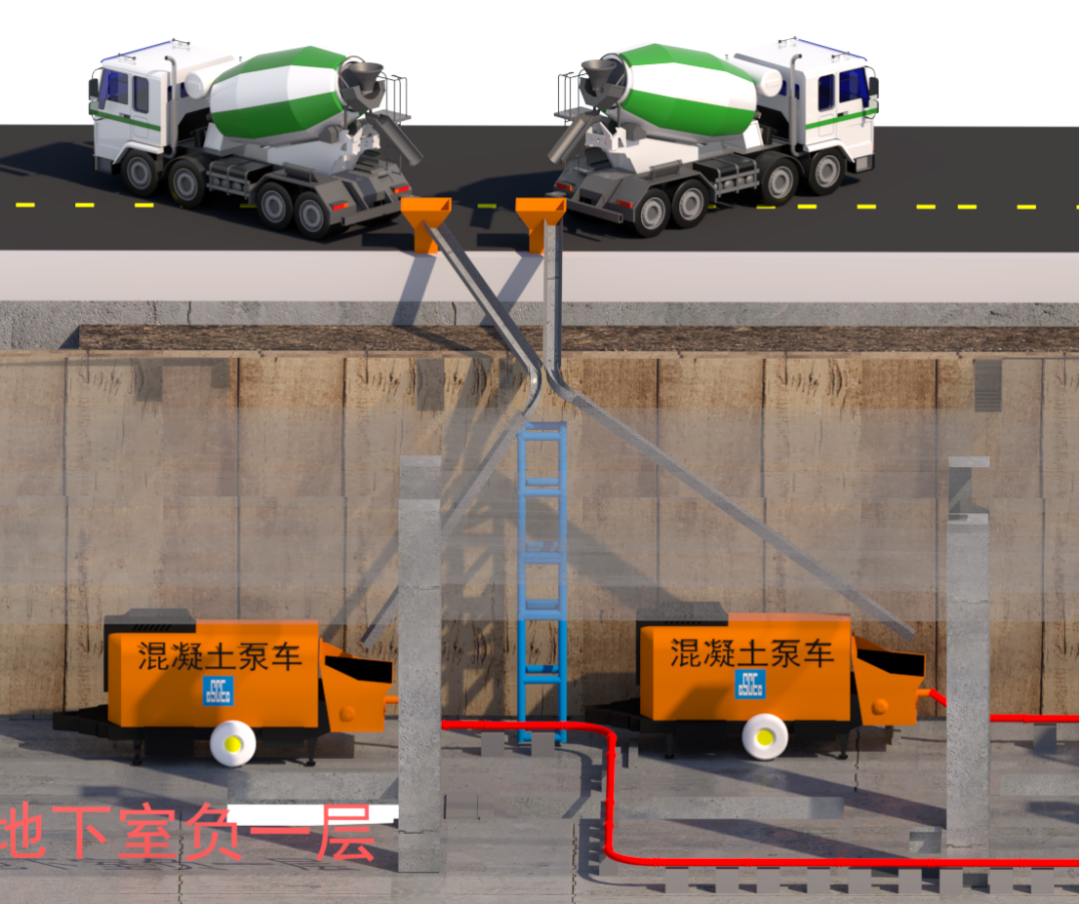

项目场地狭小,道路环境复杂,如何最大化利用有限空间、提高施工技术可靠性和可验证性,对项目完美履约至关重要。项目团队基于Revit+Fuzor平台,通过运用插件模块联动绘图,对现场变电箱、临时堆场、布料装置等空间进行准确定位分析、优化展示,大幅提升了项目安全性和可协调性,保证了施工效率和工程质量。

▲场地布置三维模型

建设过程中,项目团队发现原二维平面图纸“溜管+溜槽”设计方案中,存在浇筑速率不高,且溜管转角空间位置及下部支撑设置不合理的情况,经过三维方案模拟、比选,最终确定了塔楼区域的浇筑模式,并将溜管单支撑钢柱修改为盘扣脚手架支撑,增设4个接料斗,合理有效规避了后续施工整改风险,助力首块大底板提前28天浇筑。

|

|

| ▲原方案 | ▲优化后方案 |

2

方案的可视化模拟

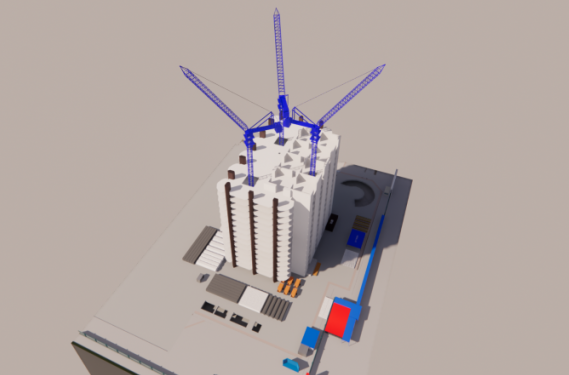

项目充分利用Enscape插件,对平面图进行三维建模和可视化展示,实现对施工方案设计的前置评估和优化。

▲动臂塔吊模型

项目建设前期,原布置方案中仅设有两台动臂塔吊,运力有限,难以满足现场需求,急需增设一台,但依托常规二维图纸修改方案精准度难以把控,施工难度极大。为此,项目团队通过BIM模拟支撑和主体结构的空间位置,辅以迈达斯结构计算,在保证现场具备足够安装和施工作业空间前提下,完成塔吊增设,帮助北地块塔楼运力在原有基础上提升近1倍。

3

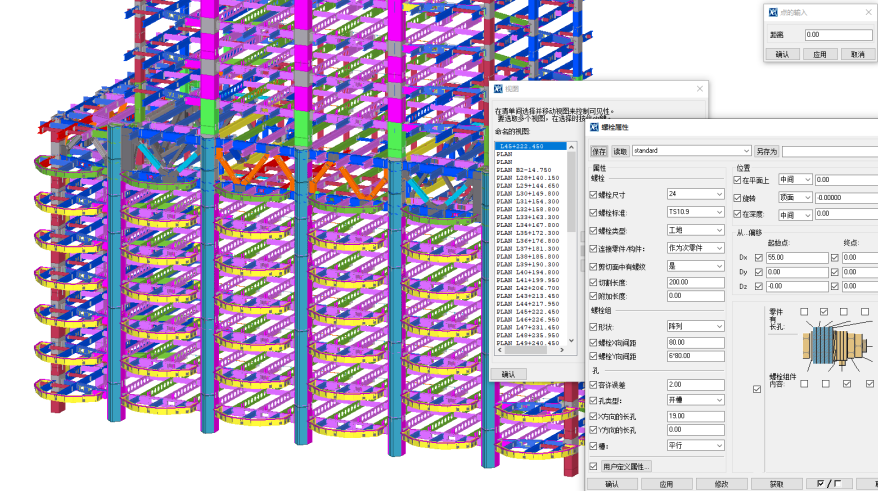

方案比选辅助施工

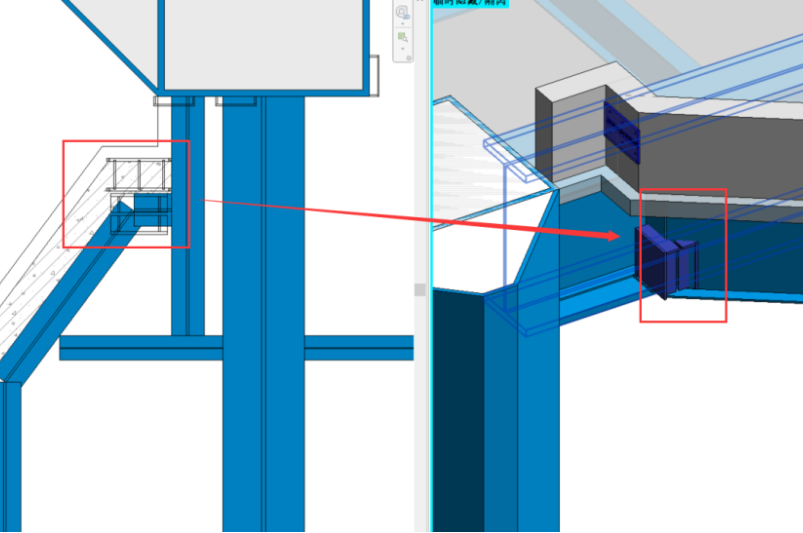

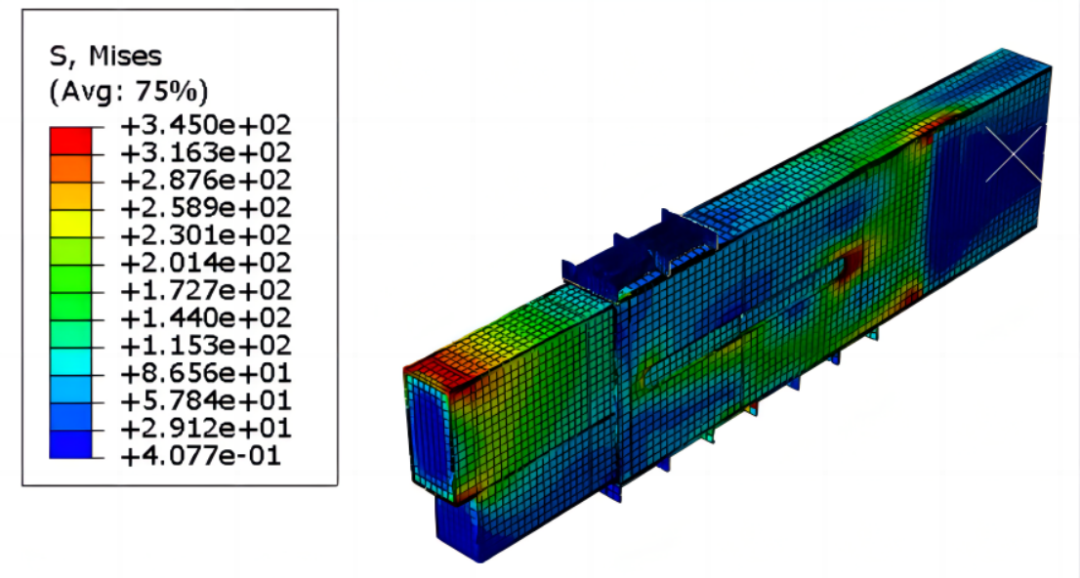

常规项目机电管线多从钢梁下方穿过,会造成建筑净空过低,挤压后续施工空间。对此,项目积极探索大跨减腋多孔H型钢梁施工工艺,以实现机电管线从成型钢梁孔洞中穿过。

▲Tekla方案模拟

▲钢梁切割分析

同时,项目还运用Navisworks和Tekla等软件进行方案模拟,确保得到圆形弧线最优切割方案。较成品钢梁二次切割,弧线切割再焊接施工工艺可使主塔楼钢废料总减少量近4199平方米,占总钢梁下料面积的65%,极大程度减少材料损耗,确保了加工质量。

▲钢梁实景图

1

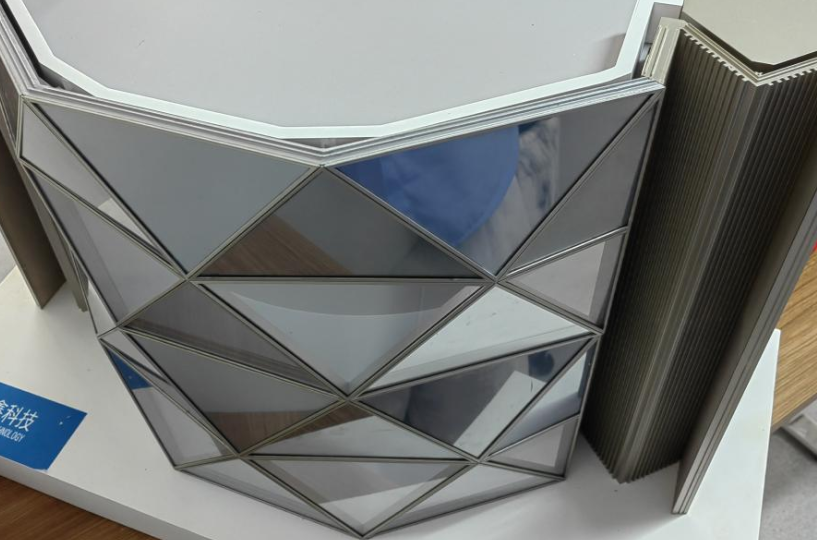

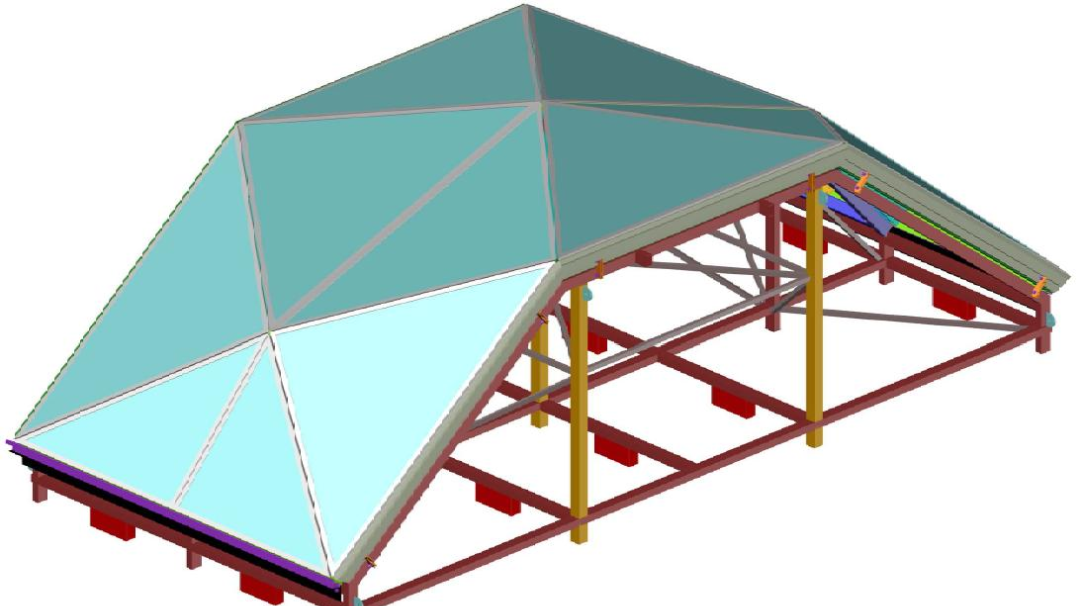

匠心打造“湾区之钻”

项目外立面造型独特,整体采用的是边长为3.9米的全明构件式等腰三角形玻璃幕墙,呈现凹凸有序的钻石面排列分布。该工艺极为精细,上下两块幕墙间夹角需控制在161.7度至163.3度之间,且同一截面钢梁外轮廓转角数量超过25个,二维图纸难以精准呈现。

|

|

| ▲幕墙三维效果图 | ▲幕墙3D模型 |

依托三维模型,项目提前预判出幕墙埋件和钢结构点位间存在的13个冲突问题,并积极与设计院开展沟通,在钢梁厂家下料前,及时变更了钢梁外轮廓形状、修改梁标高等数据,规避了外立面形状难以还原、安装不合理导致渗漏等风险,幕墙埋件得以顺利安装,有效保障了项目工期。

|

|

| ▲埋件和转角钢结构冲突 | ▲修改后的钢梁及埋件 |

项目幕墙造型特殊,项目通过BIM深化制作单元板块胎架,并在板块胎架上提前安装14块三角形面板龙骨及幕墙玻璃,实现成品加工出库、现场积木式安装。通过将36078块三角形玻璃划分为2577块单元板块,极大程度减少了现场施工作业量,规避了高空安装不同角度面板的出错风险,保障了施工成品质量。

|

|

| ▲单元板块胎架 | ▲组装三角形玻璃面板 |

▲单元板块安装模拟

2

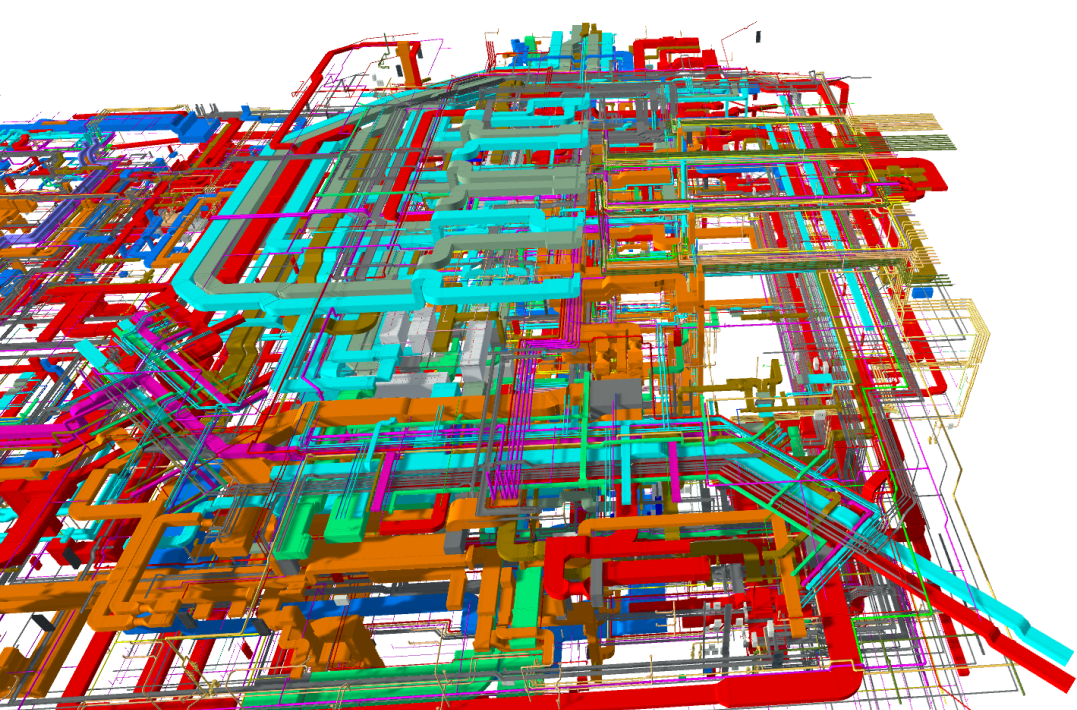

管线安装“零”差错

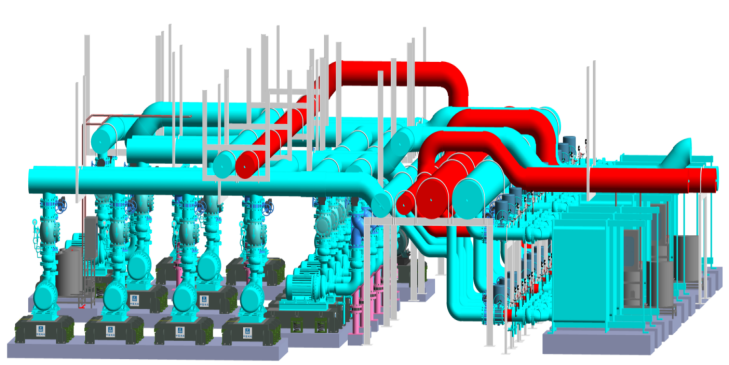

项目管道及支吊架种类众多、数量庞大,变制冷剂流量冷媒管、热水循环管、回收热水循环管等管线排布错综复杂,项目团队运用管线综合技术,对建筑、结构、机电等专业模型进行整合,根据专业要求及建筑内部净空要求,开展深化设计。截止目前,管线综合图纸出图超150张,经现场复核后,主塔楼管线洞口施工均已按深化图纸落地实施。

▲综合管线三维模型

|

|

| ▲现场复核 | ▲复核结果 |

在装配式机房施工期间,项目通过应用管道数字化加工、机电三维出图、管综排布原则程序化嵌入等技术,保证装配式冰蓄冷制冷机房有条不紊施工,实现综合管线安装“零”差错。

▲机房管线深化界面

3

“量体裁衣”成品定制

项目基于Revit软件、红瓦等插件及各专业的预留洞图,建立并深化墙体模型,高效统计各规格板材用量,制定墙板施工计划,出具施工图指导现场施工,避免现场墙体二次开洞。

▲现场平面布置图

▲轻质龙骨隔墙+机电模型

以项目主塔楼地下室负一层为例:地下室管道穿非剪力墙需要成品结构人工开孔1975个,因前置深化出图,预计可节省人工开孔工时658小时,有效规避因人工开孔造成的过程损伤,提高了项目施工质量。

1

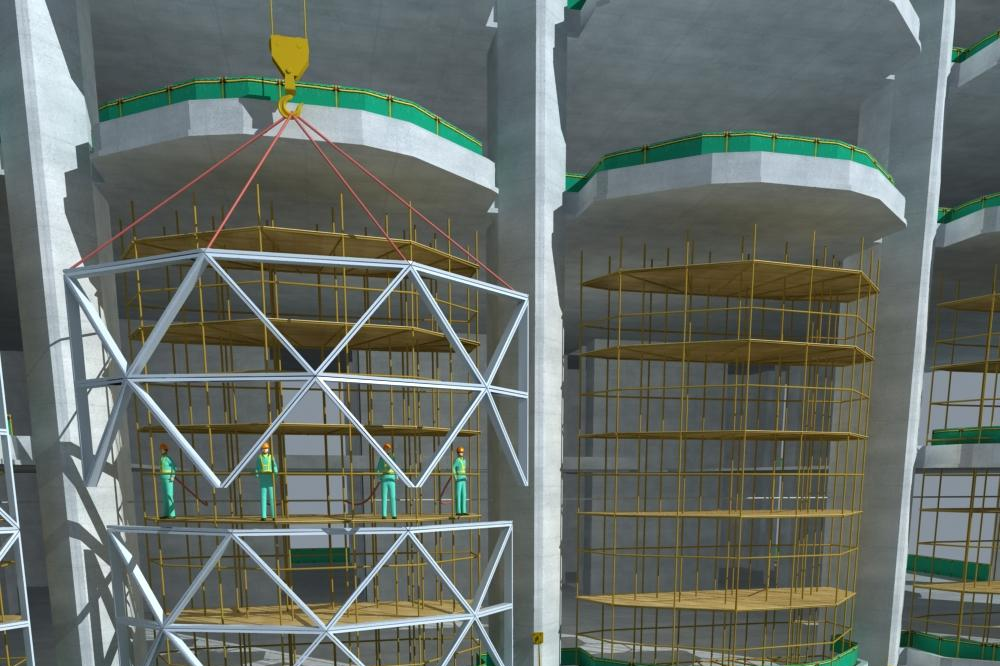

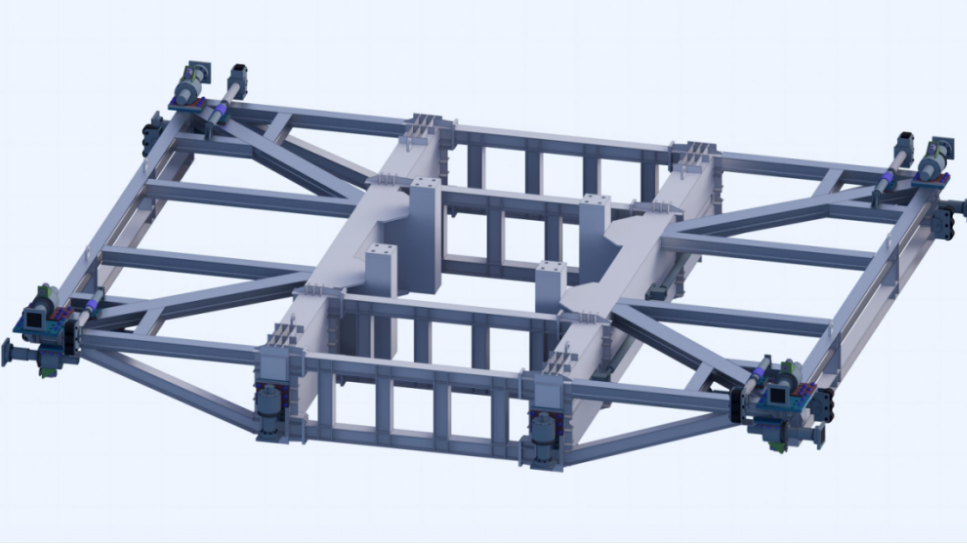

BIM+建造利器——自攀爬式内爬塔吊

为解决内爬塔吊倒梁施工、预埋加固、安装焊接存在“施工难、耗时久、风险大、成本高”的问题,项目研发了国内首台,由三道支撑梁系统、提升装置和顶升装置构成的850t·m级智能自攀爬塔吊。

|

|

| ▲内爬塔吊结构修改前 | ▲内爬塔吊结构修改后 |

在研发过程中,根据BIM三维模拟结果,发现钢杆件边缘受力较大,存在安全隐患,通过增设小钢结构,革新了塔吊附着方式,实现免倒梁施工、免预留预埋、免高空螺栓紧固作业、免高空焊接切割,将传统塔吊爬升所需的时间,由2~3天降低至3~6小时。

▲迈达斯计算模拟

2

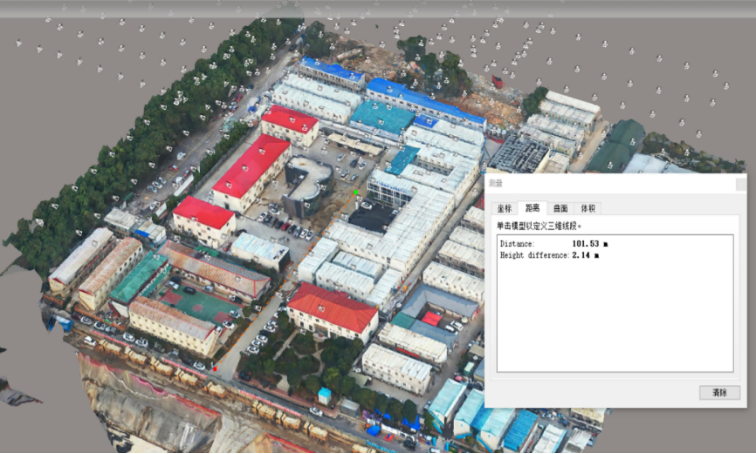

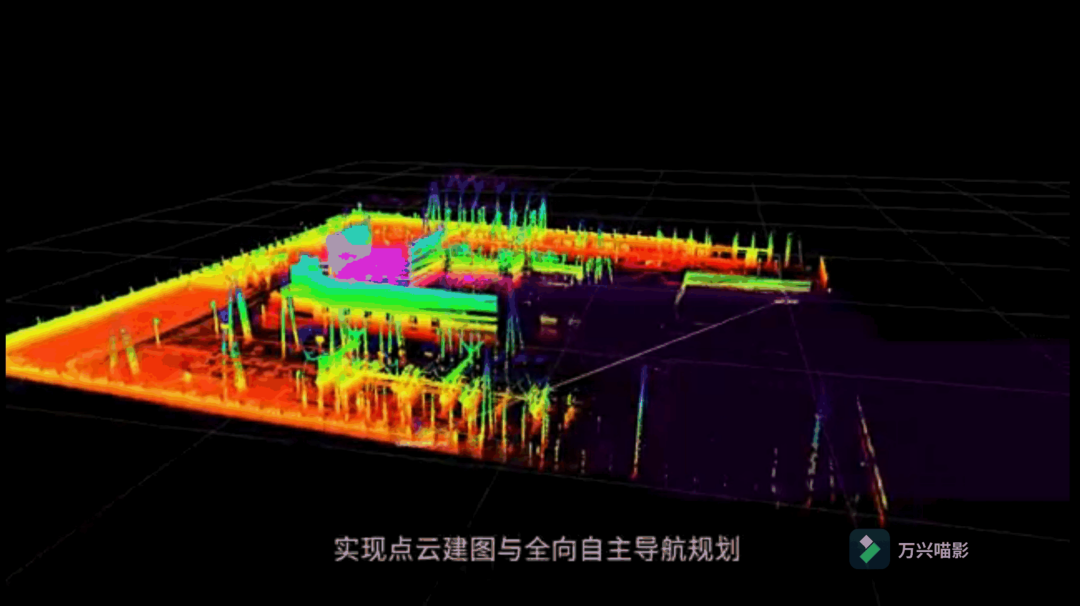

BIM+倾斜摄影——土方测量控制成本

项目创新采用BIM+倾斜摄影的方式开展土方测量,即使用无人机进行倾斜摄影,利用软件渲染出三维实景模型,通过模型进行场地测绘及算量。相较人工测量,倾斜摄影土方测量可实现每日动态监测,在提高测量频次、减少人力投入的同时,测量精度也有较大幅度提升,其测量精度可精确到厘米,为成本管控提供有力支撑依据。

|

|

▲倾斜摄影

3

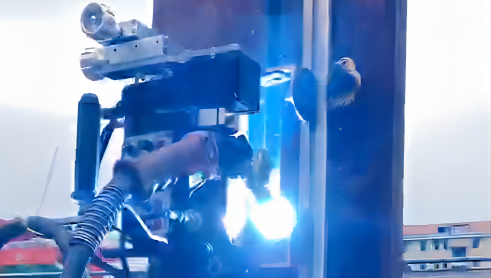

BIM+人工智能——半自动化现场管理

项目通过数字化和智慧化平台运用,结合工地智能巡检机器狗等智能人工产品,有效提高安全巡场效率,及时发现工地存在的安全隐患及临边危险,护航项目平稳建设;创新发明钢结构焊接机器人,实现高效自动化焊接,大幅提高生产效率,相比于手工焊接,焊接机器人具备:焊接速度更快、机器参数化焊接性能更稳定、一次性自动焊接耗时较少、用工安全风险低等优势。

|

|

| ▲智能巡检机器狗 | ▲焊接机器人 |

欢迎访问钢构人网站,GangGouRen.com,搜索工程文章的好工具

欢迎访问钢构人网站,GangGouRen.com,搜索工程文章的好工具