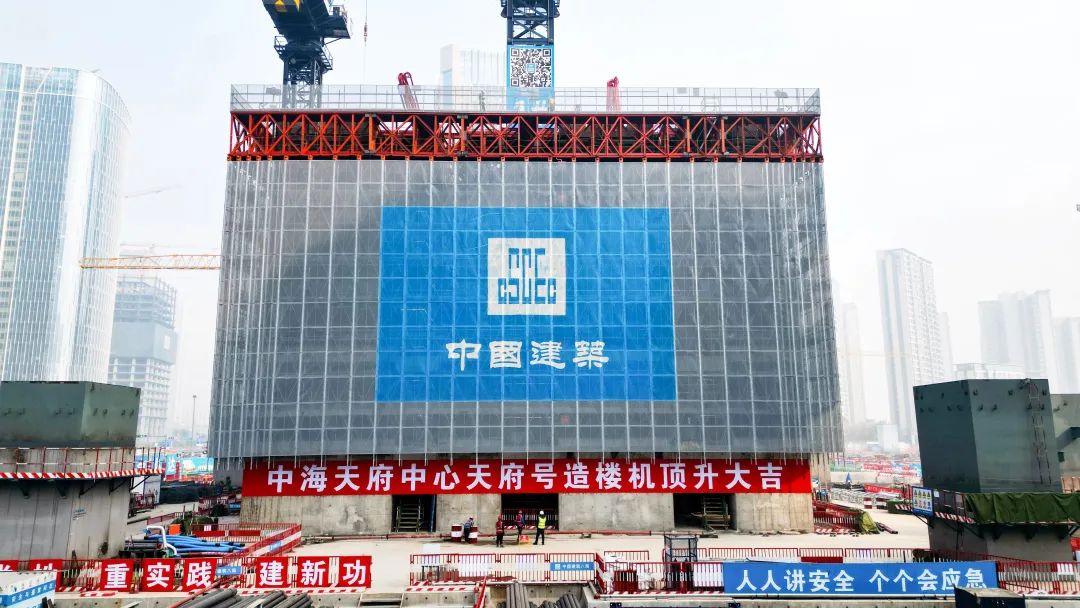

源自丨中建八局西南公司

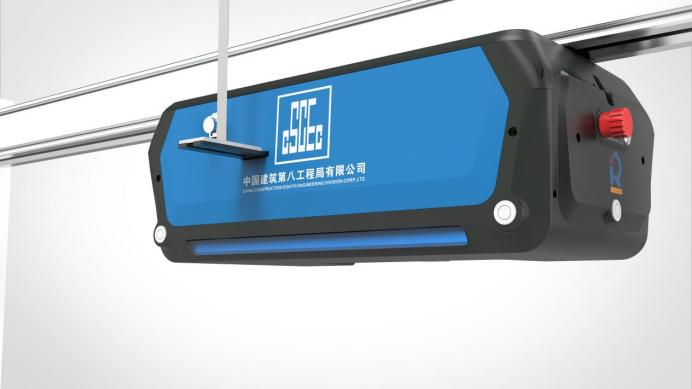

中建八局尺蠖仿生式造楼机3.0

-

智能顶升·智慧报警 造楼机3.0采用智能化顶升控制系统,对8个顶升油缸进行同步伺服控制,钢平台顶升省时省力。顶升全过程采用自动化防坠装置与导向机构,顶升压力、位移差和桁架应力全程实时监控,智慧报警。

-

智能施工·人机协作 造楼机3.0配置了机器人运行轨道,首次搭载跃层安全巡检机器人、环境监测机器人、钢筋定位检测机器人和智能喷淋设备等智能装备,有效提高了智能化施工水平,强化质量和安全管理效力。

-

安全附着·稳定灵活 造楼机3.0支撑箱梁采用智能化伸缩附着机构及自动化调平支座,装备鲁棒性高,有效保障了整体刚度及人员安全。附着机构采用全新自锁压力装置,具有防失力功能,同时调平支座对核心筒壁厚变化、结构施工误差具有高适应性。

-

绿色低碳·高效快捷 造楼机3.0通过优化钢桁架和支撑系统的结构形式,最大程度上取消了预埋件和附墙件,避免了高空焊接和螺栓紧固作业,节省了材料和人力。钢结构施工人员较上一代装备减少了15%,钢板墙焊接速度提升20%。

1600方/小时!混凝土浇筑新纪录!

2022年12月,中海天府中心项目底板4.1万方大体积混凝土浇筑的壮观场面和重大意义引起广泛关注。大体积混凝土施工技术突破1万方仅用时7小时、3万方仅用时27小时,最高浇筑速度达到每小时1600立方,创下中国同类型工程的新纪录!

超大吨位锚桩反力桩基检测技术

NO.1

充分利用空间

该技术将邻近工程桩作为锚桩

利用工程桩的抗拔承载力提供加载反力

无需在现场进行大规模堆载

充分利用了场地现有空间

NO.2

高效节约

反力梁采用多根钢梁并排连接构成

现场运输周转快

缩短施工周期,节约施工成本

多台千斤顶并联加载

荷载易对中,加载快速且均匀

NO.4

可靠稳定

锚桩钢筋与锚桩

通过钢套筒焊接连接

连接可靠,无需对传力次梁进行调平

且能保证传力路径的稳定

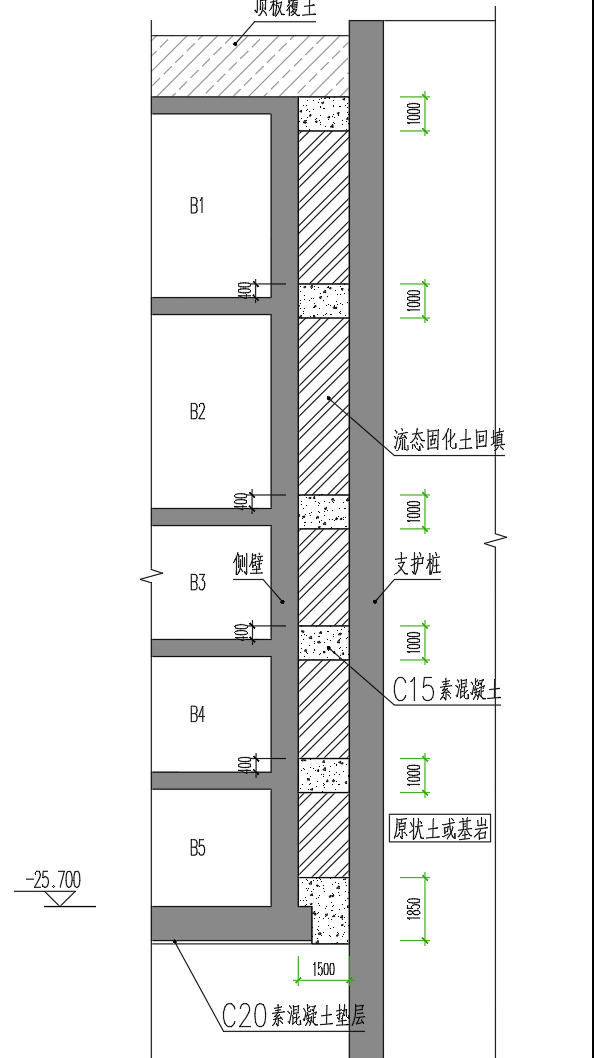

深窄肥槽流态固化土施工工艺

NO.1

解决传统难题

解决了传统素土回填施工

周期慢、施工质量难以保证

安全文明施工差

安全风险性高等难题

NO.2

循环节能减排

流态土原材

可直接从施工场内基坑开挖弃土

对土质要求不高、加工简便

施工方式多样

具有良好的工艺适应性和

节能减排应用价值

基坑内置式施工升降机技术

NO.1

稳定安全

基坑内置式施工升降机采用双笼

附着形式采用

后置化学锚栓固定后置钢板于支护桩

顶部为保证稳定多设置一道附着

附着与基坑边型钢钢骨架连接

钢骨架与施工升降机上人平台形成整体

大大提升了施工升降机的稳定性和安全性

NO.2

优质高效

施工升降机的设置

提升了人员输送效率

节约了时间和工人体力

保证了施工质量和履约质效

基坑泥岩地基裂隙水处理技术

NO.1

保证防水效果

采用排水沟+集水坑+自吸式水泵的

裂隙水处理系统

针对泥岩地区地下水渗透系数低的特点

结合地基捡底工况

合理布置集水井和排水沟

将地基裂隙水进行汇集

并使用自吸泵持续抽排

集水坑、排水沟

分别采用钢板、铁皮覆盖

保证了防水施工基层的质量和完整

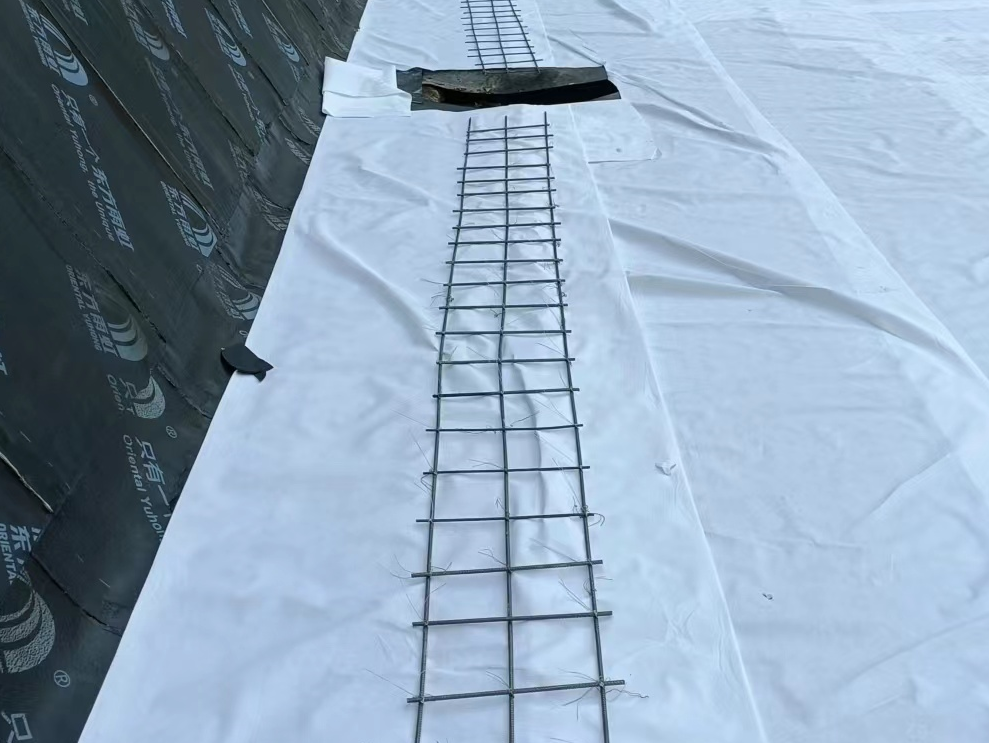

工厂化加工场

NO.1

提升加工效率

将桥式起重机与传统加工场有机结合

有效提升了加工场的加工效率

NO.2

灵活可靠安全

桥式起重机布置形式多样

可根据场地情况布置合适的基础形式

覆盖范围可至加工场每个位置

相比于塔吊、汽车吊等起重设备更加可靠

桥式起重机操作简单,安全系数高

根据工厂规划思路布置的加工厂

工艺明确,分区清晰,场地整洁

大体积混凝土施工技术

NO.1

实时掌握

采用标准化、模块化的

“溜管+支溜槽”输送方式

自主设计开发大体积混凝土浇筑

大数据实时监控平台

实时掌握现场各区域浇筑状态

及时调配车辆资源

NO.2

智慧高效

采用溜管疏通机器人

自行式润管清洗机器人以及抹面机器人

确保浇筑按计划顺利推进

项目历时39小时

一次性混凝土浇筑方量达到4.1万方

混凝土浇筑量突破1万方仅用时7小时

突破3万方仅用时27小时

最高实时浇筑速度

1600方/小时(230车)

创国内同类工程新纪录

欢迎访问钢构人网站,GangGouRen.com,搜索工程文章的好工具

欢迎访问钢构人网站,GangGouRen.com,搜索工程文章的好工具