本文转载自公众号:中国钢结构协会、江苏交通

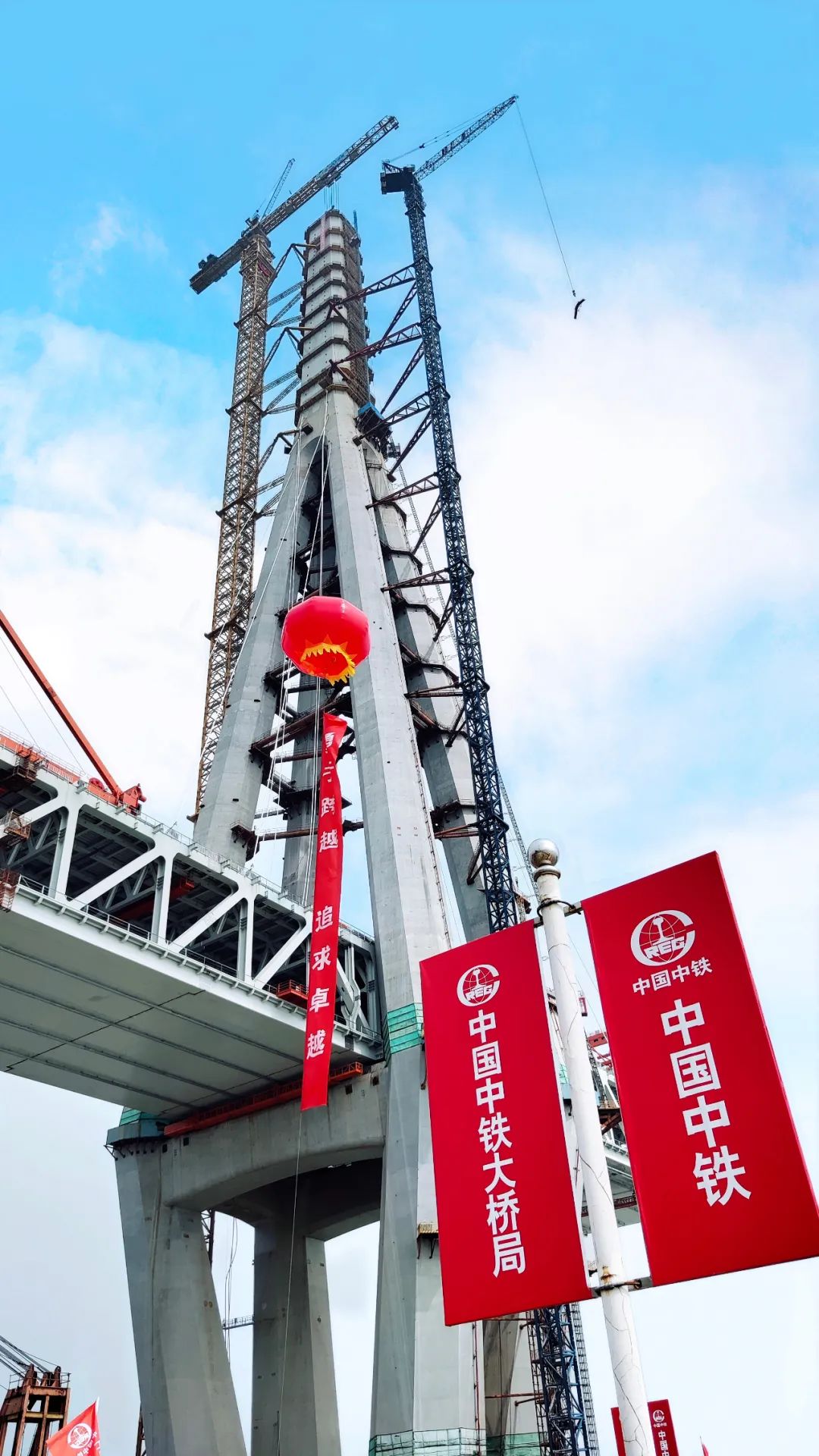

9月26日上午,扬子江畔,微风渐起。一节钢塔被缓缓吊装到位,由江苏省交通工程建设局主持建设、中铁大桥院设计、中国钢结构协会副会长单位–中铁大桥局承建的世界最大跨度斜拉桥——常泰长江大桥南主塔封顶。

【350米高的世界最高桥塔】

屹立于大江之上

直向云端

大桥建成后将成为长三角的“新地标”

也将成为中国桥梁建造史上的一座里程碑

✅长江上首座集高速公路、城际铁路、普通公路“三位一体”的跨江大桥

✅四个世界首创

✅六个世界之最

✅主跨1208米,为目前在建世界最大跨度斜拉桥

该桥塔设计可以有效提高结构刚度,降低塔肢结构尺寸,减少大体积混凝土开裂。

把蓝图上的钻石型桥塔变成现实给施工带来了一定难度。中塔柱的四个塔肢,同时向内倾斜,对线形要求高,施工难度较大。单塔肢刚度较小,线形控制要求高,对施工的临时结构——横撑施工要求也高,同时,温差和日照都会对塔肢线形造成影响。

中铁大桥局项目团队联合专业厂家开展科研攻关,研发新一代智能造塔机,投入中塔柱施工。

智能造塔机小百科:

智能造塔机充分运用信息化手段,为传统液压爬模赋予新的生命,它集成了应力预警、环境识别、智能养护、违章抓拍、工效分析、质量后评价六大功能,提高了施工效率,实现了大型设备设施和现场作业的本质安全。

中塔柱采用了部品钢筋方案,在地面胎架上进行节段钢筋绑扎,验收合格后分块吊装,解决了钢筋高空绑扎效率低风险高的问题,有利地推进中塔柱施工进程。

在繁杂的中塔柱施工中,中铁大桥局充分运用好智能化、信息化手段,不断总结经验,合理组织施工,中塔柱以每天1米的速度快速“长个”,以安全、优质、高效的表现,在劳动竞赛中始终保持优胜态势。

夜色下,常泰长江大桥南主塔上黄色灯光闪烁,全球最大塔式起重机XGT15000-600S在主塔西侧,起重机臂红色灯光装饰,在云端闪烁,蔚为壮观。

大国重器——全球最大塔式起重机:

由中铁大桥局和徐工集团共同开发研制,额定起重力矩达15000t.m,额定起重量600吨,相当于同时吊起400辆小汽车,起升高度达370米。塔机在吊装上塔柱钢塔节段时投入使用,它随着主塔慢慢“长高”,现在主塔封顶,塔机高度达到379米,这一高度打破了桥梁施工领域的塔机高度纪录。

上塔柱采用分块吊装、现场焊接成整体方案,共分为10个节段,通过33次吊装完成,最大吊装重量323吨。本次封顶吊装的是T10节段,高11.5米,重约73吨。

“四个世界首创”之一的组合索塔锚固结构:

上塔柱采用“钢箱-核心混凝土”组合索塔锚固结构,中间是核芯混凝土结构,四周是钢箱结构。通过充分利用钢与混凝土两种不同材料的力学性能差异,来实现索塔锚固体系整体和局部受力的协调统一,从而有效提高使用效率。

在南主塔上塔柱劳动竞赛中,中铁大桥局展现出硬核实力,塔式起重机发挥超强实力,数字智能化控制,对结构应力、位移、振动的实时监测,确保了高空、大模块吊装的高效性、准确性和安全性。10个节段,33次吊装完美完成,节节领先,9月26日,南主塔率先成功封顶,登上桥梁建设“珠穆朗玛”峰。

常泰长江大桥主跨1208米,有多大的跨度,就得有多牢固的桥墩承载。大桥南主塔墩,即6号主墩沉井横桥向长95米,纵桥向宽57.8米,相当于13个标准篮球场大小,是世界最大水中沉井基础。

一直以来,在深水沉井基础施工上,存在一些不确定的风险,工艺传统。在常泰长江大桥南主塔墩的建设中,中铁大桥局开创了深水沉井基础施工的新纪元。

深水沉井基础施工:

6号主墩沉井最大入土深度达47米,其中粉质黏土层总厚度达21米,粉质黏土层黏度高,取土难度大。中国工程院院士秦顺全带领团队勇闯深水沉井施工禁区,打造了BIM沉井下沉智能感知控制系统,实现沉井施工可视、可控、可测,刷新了在超厚粉质黏土层复杂地质下,顺利实现大型沉井的快速施工的世界纪录。

中铁大桥局项目部联合专业厂家水下取土机器人和三维扫测机器人,创新使用双绞头液压绞吸机,解决了黏土层取土难题,大大提高了施工效率,避免了沉井倾斜、突沉的安全质量风险。

常泰长江大桥6号主墩沉井下沉在装备和工艺上实现了我国大跨桥梁深水沉井基础施工的新突破!

欢迎访问钢楼梯之家,GangLouTi.com,查找钢楼梯资料的帮手

欢迎访问钢构人网站,GangGouRen.com,搜索工程文章的好工具

https://www.ganggouren.com/2023/05/ylp2020/

欢迎访问钢构人网站,GangGouRen.com,搜索工程文章的好工具

https://www.ganggouren.com/2023/05/ylp2020/

欢迎访问钢构人网站,GangGouRen.com,搜索工程文章的好工具

欢迎访问钢构人网站,GangGouRen.com,搜索工程文章的好工具