转自:

什么是应力腐蚀?简单说就是拉应力与腐蚀共同作用的失效现象。常规的转自:,大家很少考虑应力腐蚀问题。

但是,昨天发生的郑州游泳馆钢结构屋顶坍塌事故(郑州某游泳馆钢屋顶坍塌,3死9伤),极大可能就是应力腐蚀引起的。

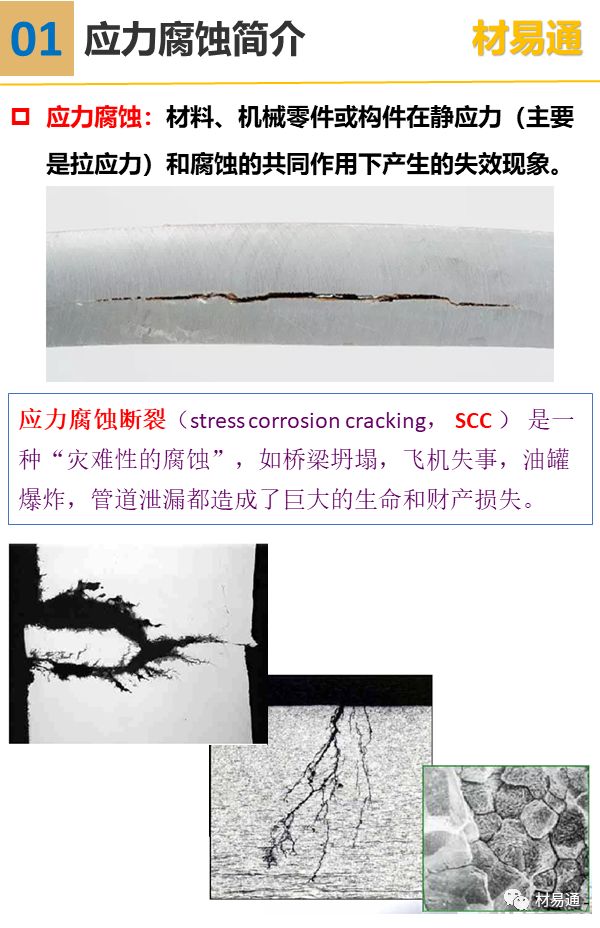

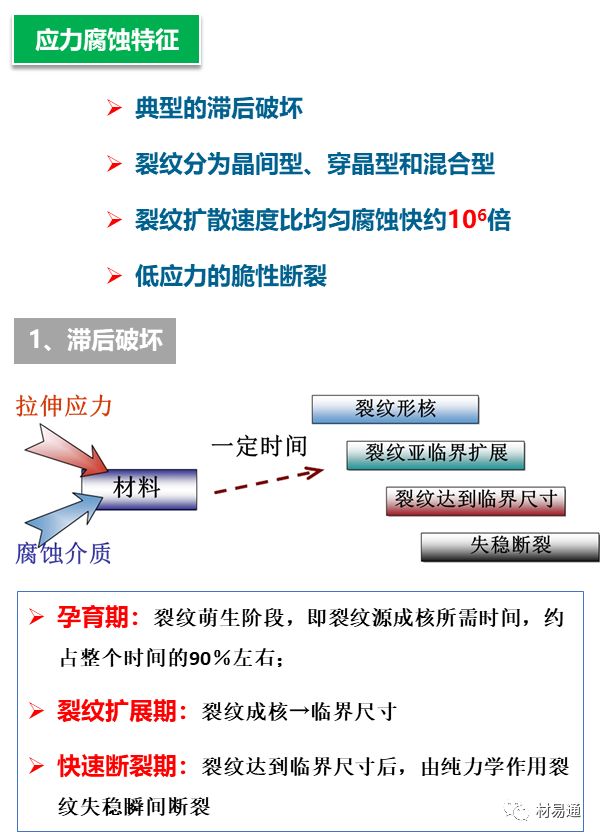

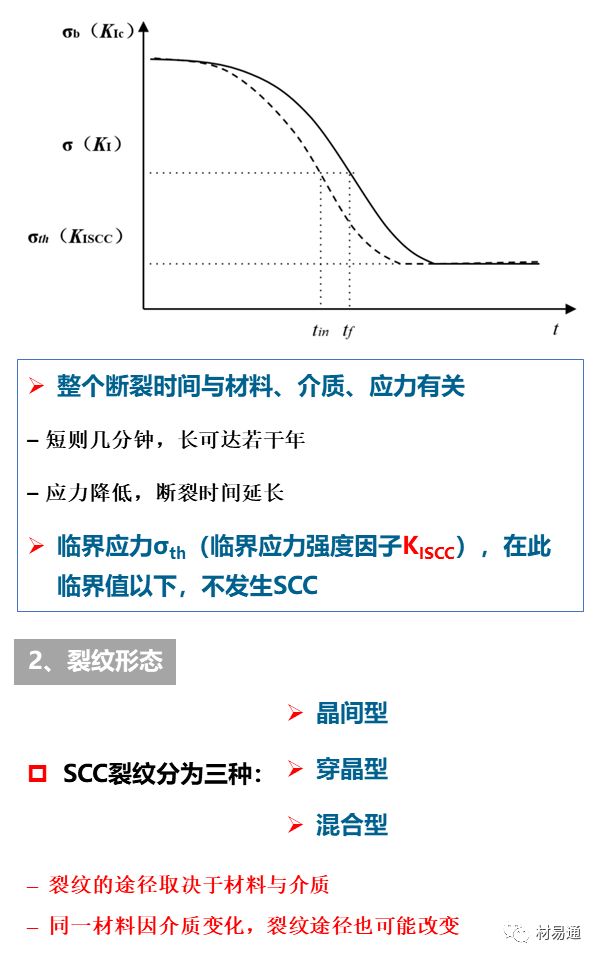

材料、机械零件或构件在静应力(主要是拉应力)和腐蚀的共同作用下产生的失效现象。它常出现于锅炉用钢、黄铜、高强度铝合金和不锈钢中,凝汽器管、矿山用钢索、飞机紧急刹车用高压气瓶内壁等所产生的应力腐蚀也很显著。

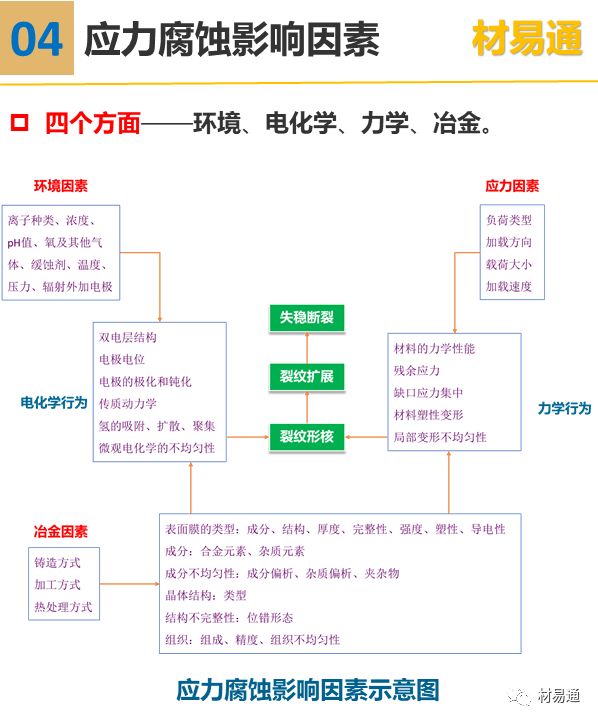

材料应力腐蚀具有很鲜明的特点,应力腐蚀破坏特征,可以帮助我们识别破坏事故是否属于应力腐蚀,但一定要综合考虑,不能只根据某一点特征,便简单地下结论。影响应力腐蚀的因素主要包括环境因素、力学因素和冶金因素。

在石油化工生产中,设备及管道的腐蚀很常见,具有不可预知性和突发性。若腐蚀引发事故,会导致:

①直接经济损失,设备及其管道需维修或更换;

②间接经济损失,因生产装置停工停产、打乱正常连续生产秩序、延迟开工周期、漏油跑油、产品质量下降;

③安全问题,还可能造成生产装置着火、爆炸等恶性事故。

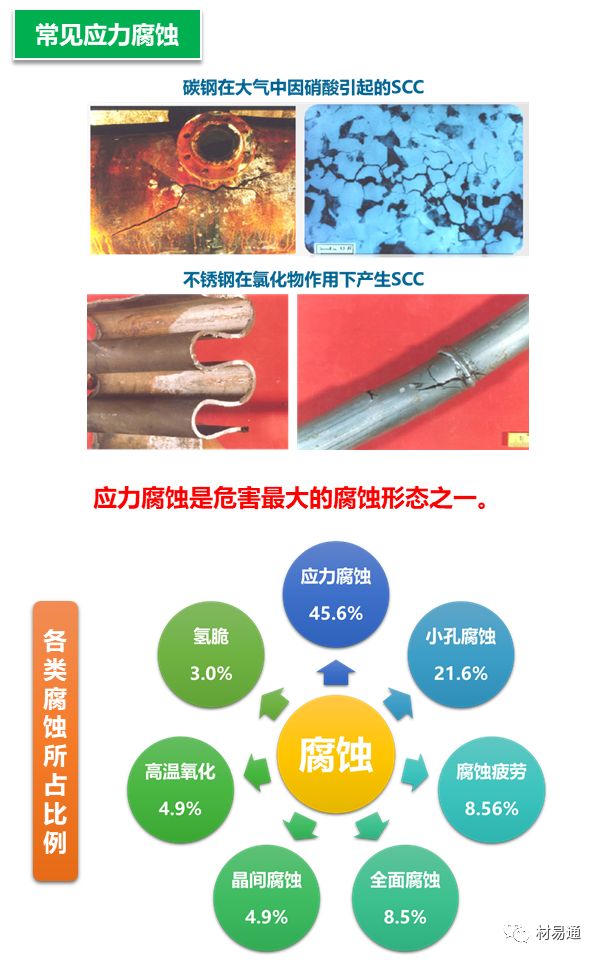

石化设备的腐蚀有均匀腐蚀和局部腐蚀,其中应力腐蚀开裂造成的腐蚀损坏的比例最高,超过50%。日本在2017年对其国内的腐蚀情况做了详细的调研,结论是应力腐蚀损坏占据了全年设备损坏的42.2%。这与石化设备高温、高压、强腐蚀环境密切相关。

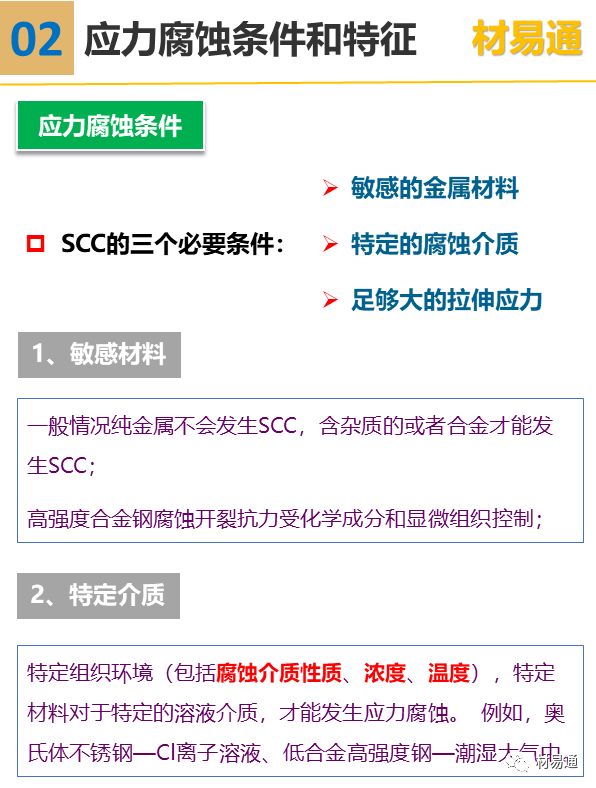

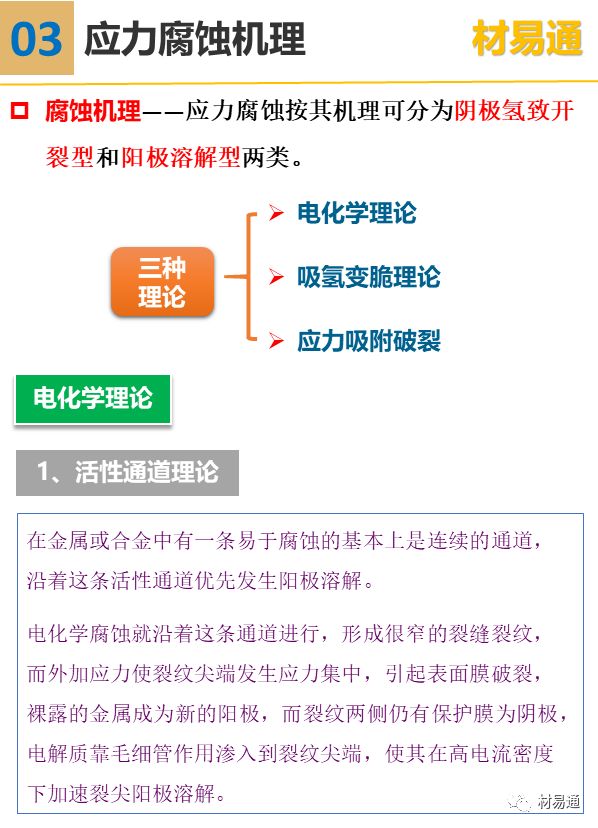

应力腐蚀开裂,又叫“环境断裂”,是指金属材料在各项应力和腐蚀介质的交互作用下所引起的腐蚀开裂或断裂现象。目前没有绝对精准的理论来解释应力腐蚀的机理,其腐蚀机理需用电化学与金属学、腐蚀环境、表面物理化学等方面来综合解释。

引起应力腐蚀开裂的应力因素

1.1 外加载荷

石化设备及构件在工作条件下所承受的所有外加载荷,比如设备填装材料以后的承载力、设备运行中的各向应力。外加载荷类型有:拉应力、压应力、扭转应力、弯曲应力等。若设备及构件带有缺口或裂纹的,根据载荷和裂纹的取向不同划分为I、II、III和混合型4种载荷。

1.2 残余应力

制造石化设备及构件的钢材会产生残余应力的环节很多:热处理和加工铸造过程、焊接和装配过程、表面处理过程等。残余应力的类型:

①热胀冷缩导致的热应力;

②由组织体积变化导致的相变应力;

③由形状变化导致的形变应力等。

1.3 腐蚀产物

设备及构件材料局部阳极溶解会与腐蚀介质中的氧、氢等反应,形成相对原金属体积较大的腐蚀产物。大体积的腐蚀产物会在局部闭塞部位产生了楔入应力,该应力达到临界值后就会产生裂纹扩展。H2S应力腐蚀开裂中局部阴极还原析出氢,氢原子在金属的局部富集生成氢气,材料内局部压力变大,造成氢致开裂。

残余应力造成的石化设备安全事故约占应力破坏的80%,外加载荷造成的事故约占20%,只有极少部分安全事故由腐蚀产物导致。

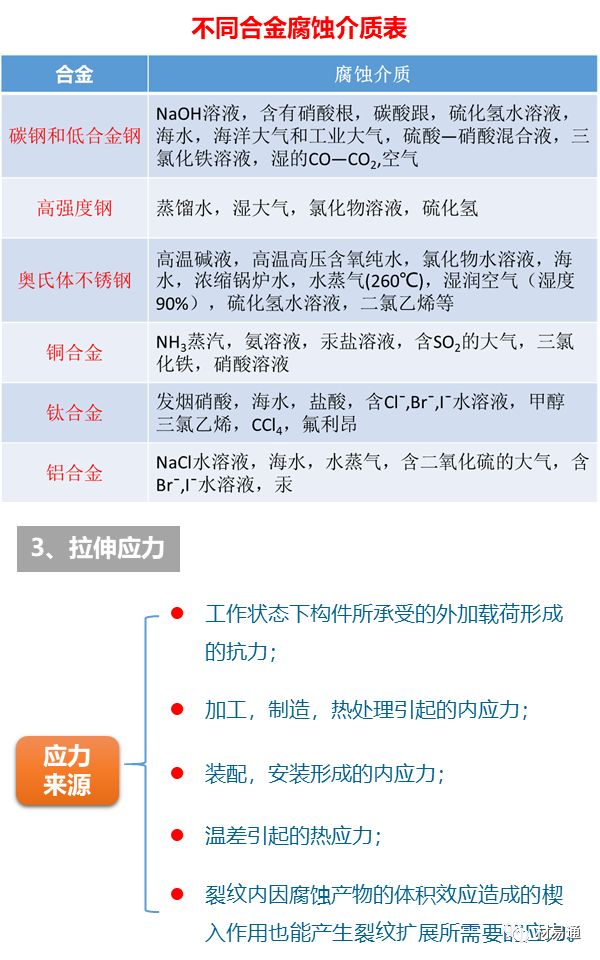

引起应力腐蚀的环境因素

导致石油化工设备应力腐蚀的环境因素主要有5种类型。

2.1 氯化物-阳极溶解

原油中的氯化物,在原油加工时受热水解,产生具有强烈腐蚀性的HCl。由于HCl易挥发,在蒸馏时会与轻馏分和水分同时挥发及冷凝,形成了pH值相对较低的腐蚀环境。

2.2 硫化物-氢脆

碳钢和不锈钢在硫化物溶液中易发生应力腐蚀,这是石化设备腐蚀中比较常见、损失最大的腐蚀类型。该环境中的腐蚀类型主要有4种:硫化氢应力腐蚀开裂、氢致开裂、应力导向氢致开裂、氢鼓泡。原油中的活性硫化物有H2S和单质硫,非活性的硫化物有噻吩、硫醚等。硫化物在催化裂化的反应条件下会产生H2S。部分氮化物会形成HCN,促进H2S腐蚀。原油中活性硫的浓度越大,应力腐蚀情况越严重。

石化设备硫化物应力腐蚀开裂部位有:局部应力较高、硬度相对较高的焊缝区域、温度较为敏感的区域。国内某炼油厂的常减压蒸馏装置加工的是库姆科尔原油,该油是石蜡基的轻质原油,其中硫的质量分数为0.62%,在硫化物的作用下,发生了应力腐蚀,易腐蚀部位发生在减压塔顶酸性水系统和塔底高温部位。

2.3 浓热碱-碱脆

碳钢和奥氏体钢在应力和碱液的共同作用下,都可能发生碱脆,这种裂纹比较小,呈现蜘蛛网状,细小的氧化物会夹杂在其中。碱致应力腐蚀通常是阳极溶解型,在碱溶液环境中Cr元素的溶解度较高,导致氧化膜表面贫铬,氧化膜变脆,在各项应力作用下新鲜的金属表面暴露于碱溶液中,进而产生了微裂纹。在氢氧化钠或氢氧化钾的溶液里,碱浓度大小、温度高低及应力大小均会对碱溶液腐蚀有影响。

2011年某石化公司碱洗塔出口法兰与管线焊缝及热影响区在焊接残余拉应力和腐蚀介质(温度约165~200℃,质量分数小于10%的NaOH)综合作用下,发生了应力腐蚀。

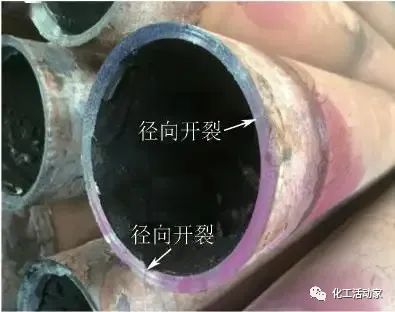

2.4 氮化物-硝脆

低碳钢在浓硝酸盐中的应力腐蚀开裂现象被称为硝脆。油品中的氮元素在氧作用下生成氮化物,以NOx的形式存在。设备内壁的温度在露点以下时水蒸气结露,NOx溶解于水中生成酸。在应力的作用下会对设备产生硝脆。硝脆裂纹90%以上都发生在焊缝位置,主要是横向裂纹。易发生硝脆的石化设备主要有再生器、排烟道及催化裂化的外取热器,发生的部位在设备筒体的环焊缝位置,有少量在母材。

1999年某石化分公司催化裂化装置再生器壳体焊缝位置产生裂纹,主要原因就是烟气中的氮化物质量分数过高:烟气中NO高达2610μg/g,NO2高达196μg/g,引起了低合金钢的焊缝位置产生硝脆。

2.5 高温高压水环境

石化设备加热管在实际服役过程中不但受到高温高压水蒸气的作用,同时承受温差带来的热应力作用和管侧蒸汽压力作用。在高温高压水环境中,材料的氧化因水蒸气而加速,最终导致管壁减薄而引起加热管泄漏失效,金属材料在水蒸气中的氧化速率远高于氧气中。目前水蒸气加速氧化机制有:

①氢缺陷机制;

②水蒸气与钢中的Fe和Cr元素反应会生成H2,导致氧化膜中的Cr2O3遭受破坏,表面氧化明显加速;

③钢表面氧化膜中的Cr2O3与高温水分子反应产生CrO2(OH)2,造成表面贫铬而加速氧化。

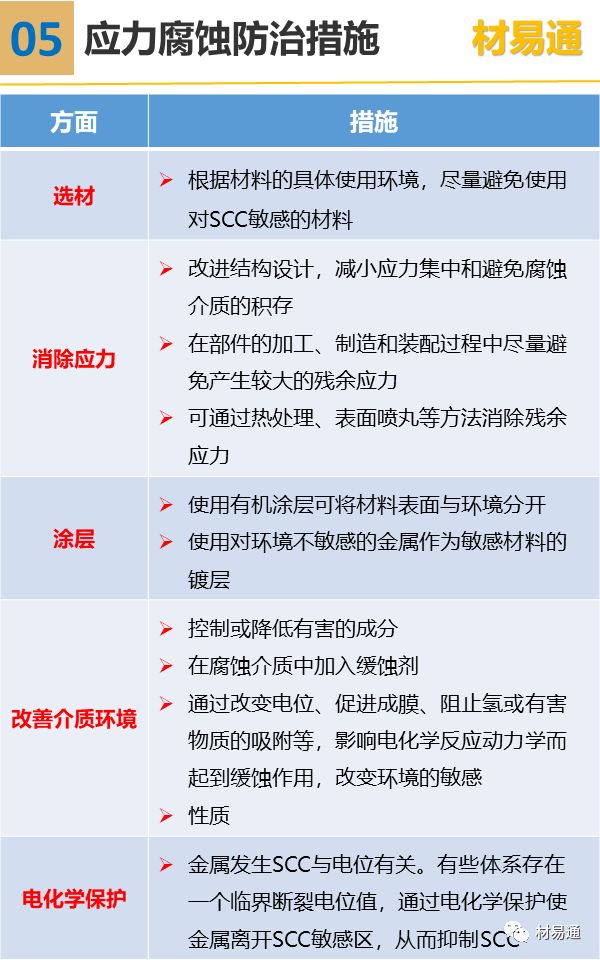

应力腐蚀的预防措施

3.1 选择合适的材料

耐氯化物应力腐蚀开裂的材料有:双相钢、镍基合金和钛合金等。在碳酸盐环境中应选抗晶间腐蚀的奥氏体不锈钢。在热碱液环境中,相对低温条件下选用碳钢,在高温条件下选用镍基合金。钢中C含量越低,对硫化物应力腐蚀开裂就越不敏感,选材尽量用低碳钢。

3.2 选择合适的焊接和加工工艺

制造过程严格执行焊接工艺和安装规范,要尽量降低残余应力。焊接设计阶段,从线能量、坡口类型和角度、焊接的次序、热态锤击次数、焊接后热处理等方面考虑,减少有害离子富集,减少应力集中。如果石化设备或管道是碳钢材质,焊缝和冷加工区必须进行热处理。金属加工时表面粗糙度尽量要小,切削痕迹越小越好。结构设计中尽量不设计尖锐的缺口、小半径的弯管。

3.3 防护技术

(一)阴极保护

阴极保护主要是通过外加电流或者牺牲阳极来保护石化设备不发生电化学腐蚀。牺牲阳极材料为镁合金或锌合金。原油储罐罐内有涂层时的阴极保护电流在10~30mA/m2,罐内无防腐涂层时需要50~400mA/m2。

(二)防腐涂层

防腐涂层主要是将设备表面与腐蚀介质隔离。涂层要具备耐老化、耐腐蚀、耐高温的优点。根据钢材表面的锈蚀等级采用不同的除锈方法,可选用酚醛耐磨漆、超厚浆环氧沥青涂料、环氧/聚氨酯涂料、聚乙烯涂料、衬塑技术等。

(三)缓蚀剂

在石化装置加入缓蚀剂可有效地减缓设备及管道的腐蚀。缓蚀剂的耐蚀机理有:电化学、吸附膜和成膜等。

3.4 增强设备维护

设备需在设计年限内使用,评估危险指数,制定周全的设备和管道的检查计划,重点核检危险系数高的区域,同步评估设备使用状态。对石化设备可采用多效缓蚀剂、抗垢剂、化学清洗等办法来防护设备及管道的腐蚀和结垢。在常减压蒸馏装置可采用“一脱三注”技术,可减轻一次加工装置的腐蚀,减小二次加工的腐蚀介质浓度。实施加氢脱硫技术,增加轻油收率。建立硫磺回收设备、含硫污水处理设备,减少设备腐蚀、降低环境污染。常减压装置塔类设备可通过适当提高塔顶挥发油气的温度,降低回流汽油的量来减轻应力腐蚀。

3.5 腐蚀在线监测

腐蚀在线监测技术可监控设备腐蚀、及时掌握设备的腐蚀情况,监控设备运转稳定性,调控设备检修周期。石化行业常用的腐蚀监测技术有电感探针法、质量损失法、电阻探针法、电化学噪声、阵列电极和场指纹监测等。

来源:材易通、转自:,如有侵权请联系我们。