“转自:“

壳结构设计

01 | 壳面屈曲

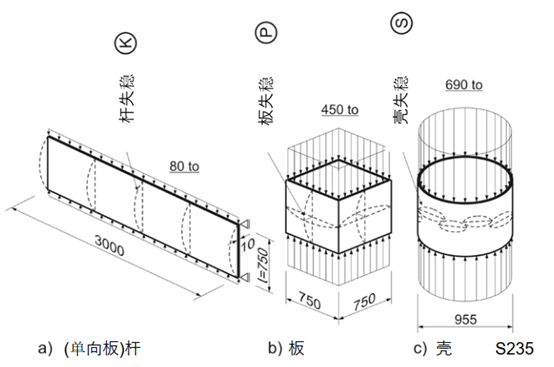

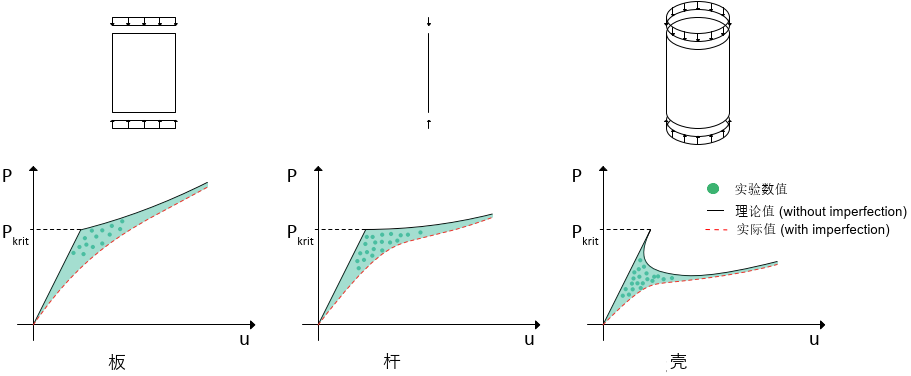

工业建筑中壳结构是一种很普遍的受力结构,特别是在储罐和筒仓结构中,结构在水平受压状态下,可以通过巴洛计算公式(Barlow formula) 计算出膜拉力。假设钢壳结构为理想弹性材料,且无任何几何材料缺陷。在纯受压状态下,同等量钢材,壳结构承载会大于板和杆件。

在实际中,壳结构的实际承载力要远远低于理论值,比起杆和板进入后屈服阶段(postbuckling)承载能力还会加大,壳结构进入后屈服阶段则是“恶性的“。所以壳结构经常在所受强度远远低于理论屈服强度时迅猛的破坏。这也是为什么筒仓等储罐结构的破坏率是普通建筑的10倍。

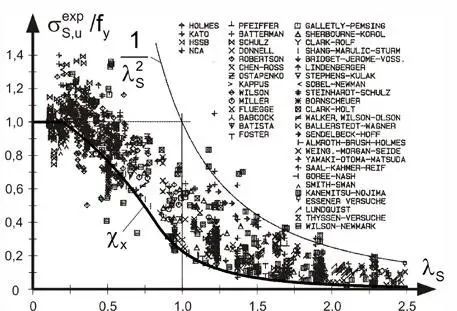

1988年,德国施密特教授 (Prof. H. Schmidt) 根据文献里已有记录的1200个不同壳体轴压实验结果,得出了以下图表。

该图同时也为欧洲规范【1993-1-6 壳结构稳定性验算】奠定了基础。上图横轴为相对长细比(relative shell slenderness),纵轴为承载压力和屈服强度。

在轴压失稳情况下,上图可以发现理论值和实验值差距巨大,特别是在相对长细比为2时,承载力下降了90%。

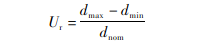

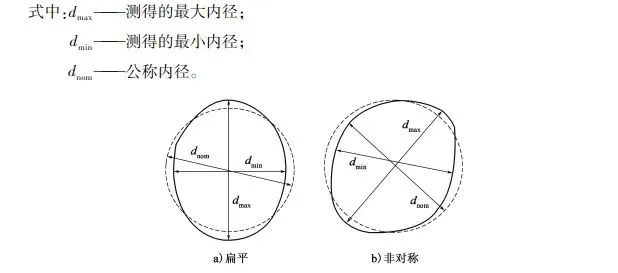

几何缺陷

上图中的巨大差异除了一部分是由于早期实验精确度不够导致的较大误差之外,主要还是由于壳结构对几何缺陷特别的敏感。

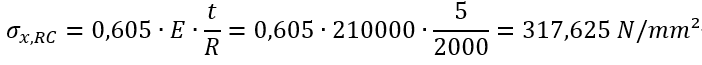

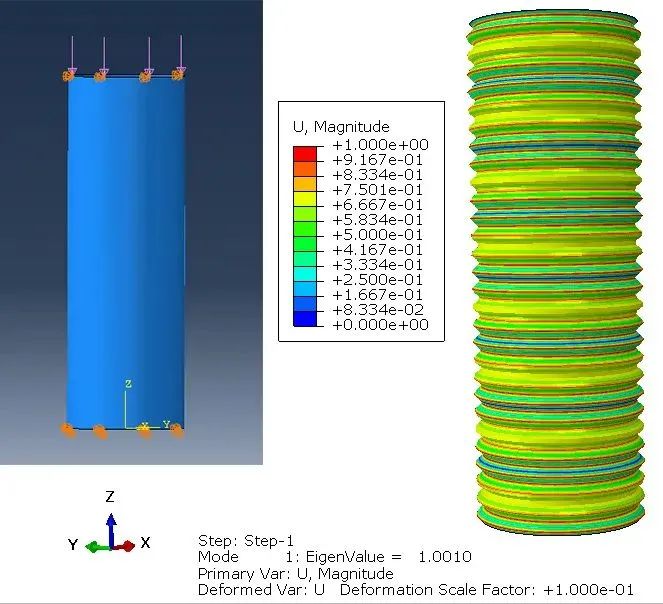

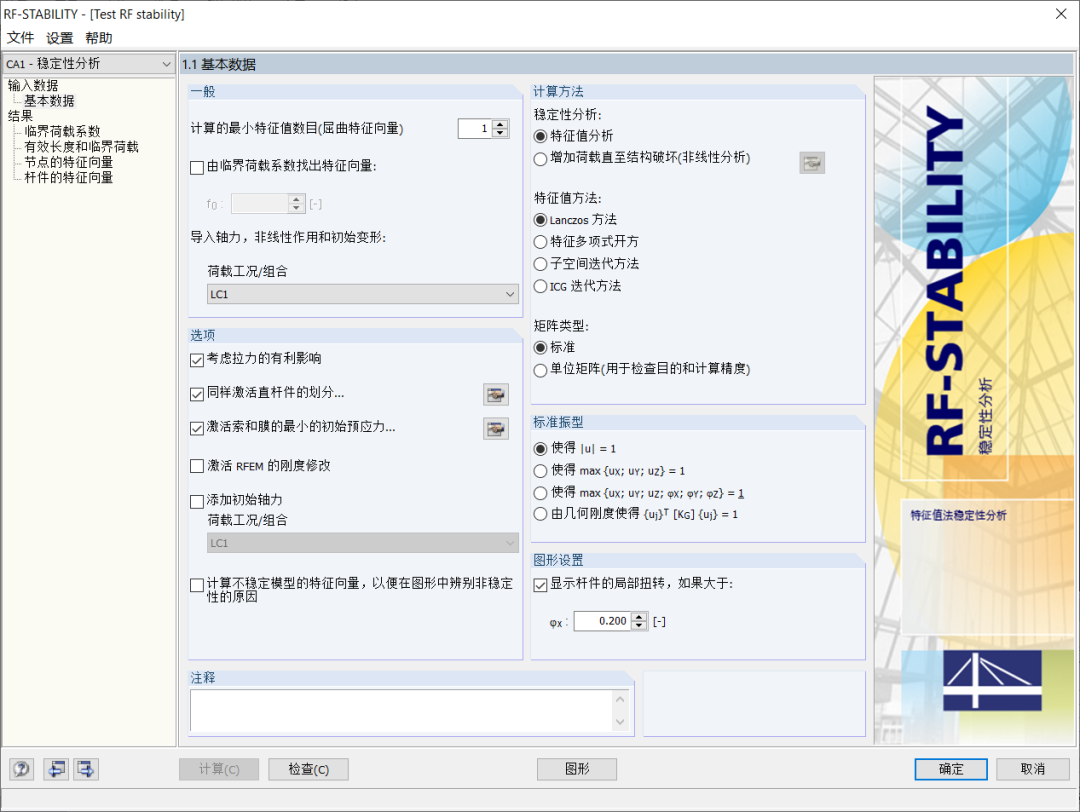

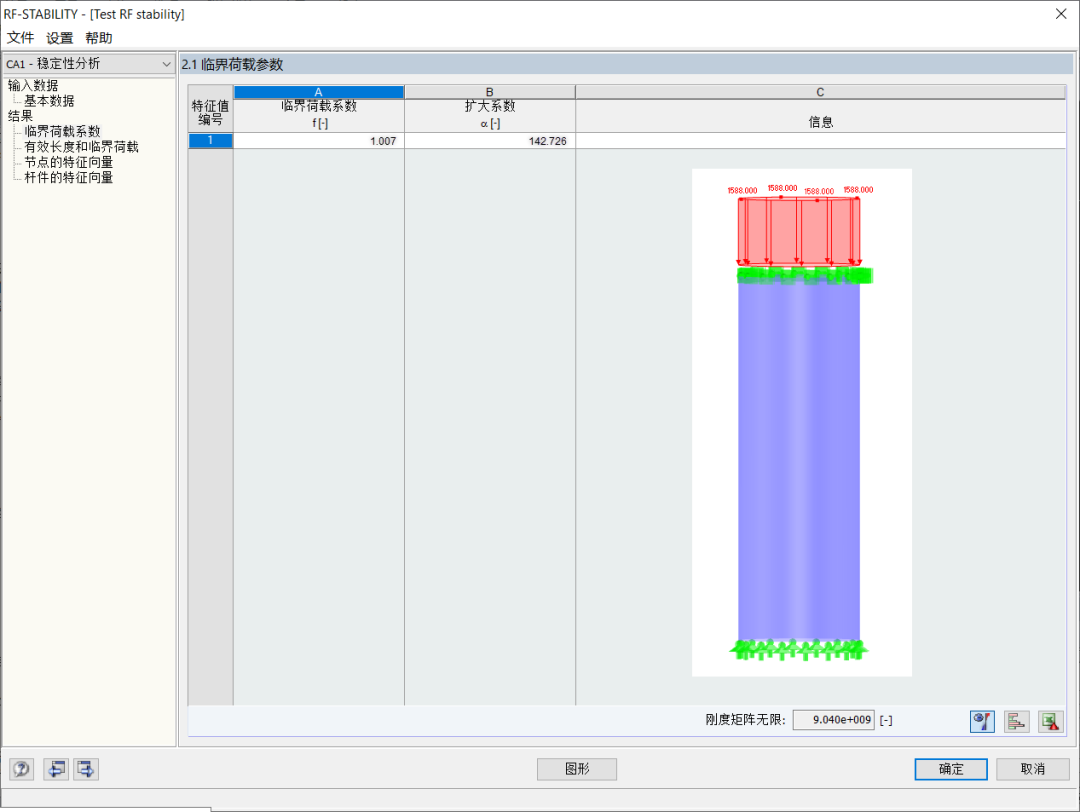

接下来用2个软件对结构屈曲应力理论值进行验算。

以上对比计算可以得出,ABAQUS和RFEM的计算结果与理论值差距都在1%以内。由模态图可以看出,轴向失稳屈曲波长很小,环向加劲几乎不会对屈曲应力有影响。

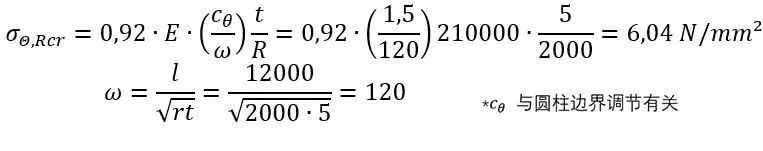

环向受压

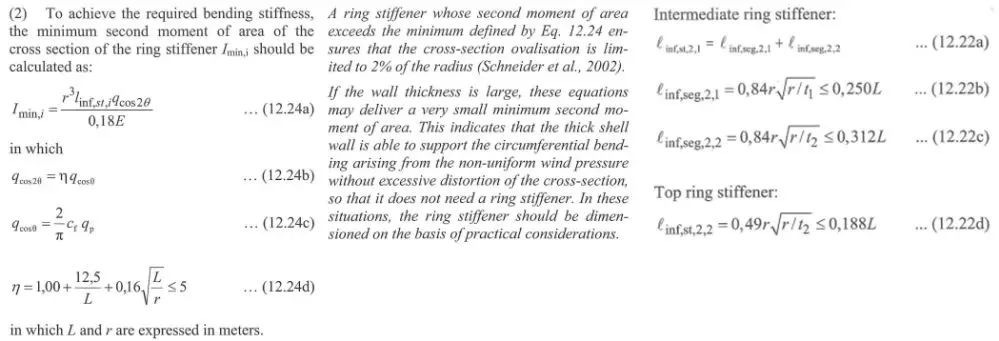

风压和负压是产生环向失稳的主要原因。由以下模态可以看出,如果在模态位移最大的中点增加加劲圈,会使屈服强度约增加一倍 (加劲圈的刚度会在后面介绍)。

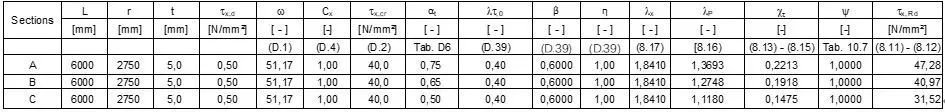

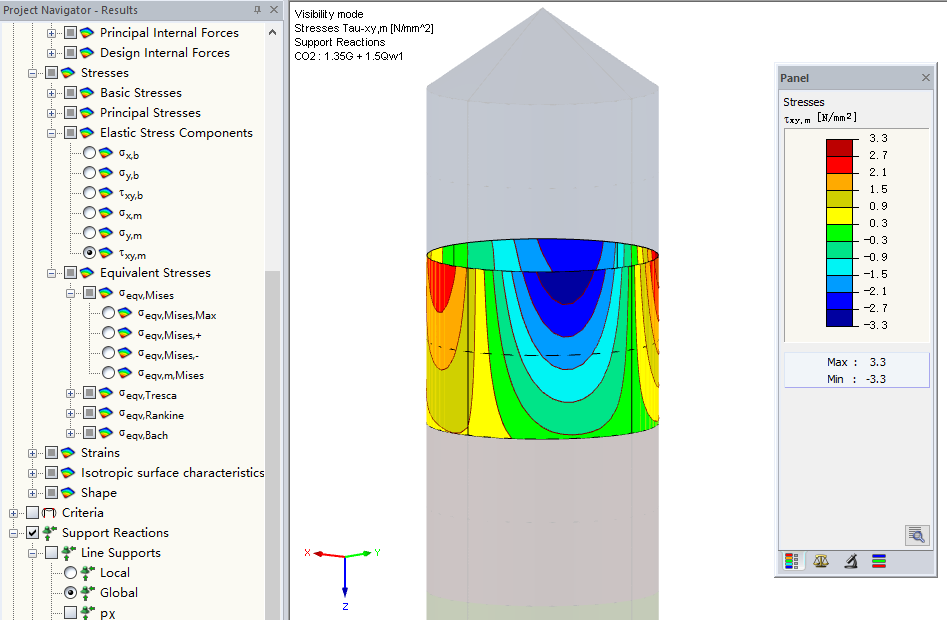

剪切屈曲应力

剪切屈曲(shear buckling)会在柱式筒仓或地震作用下产生。但是在已有文献中还没有记录过剪切屈曲破坏的倒塌案例。

壳结构设计

02 | 筒仓设计

以筒仓设计为例,一句话概括:传统的EXCEL表格和解析解的公式法并不能用来替代有限元分析。

荷载设计

1 重力荷载

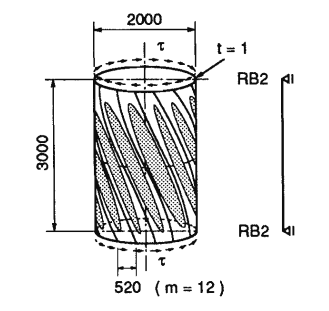

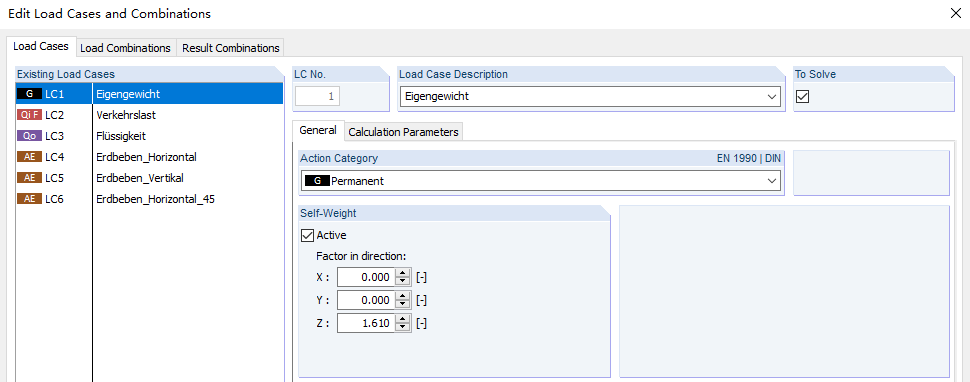

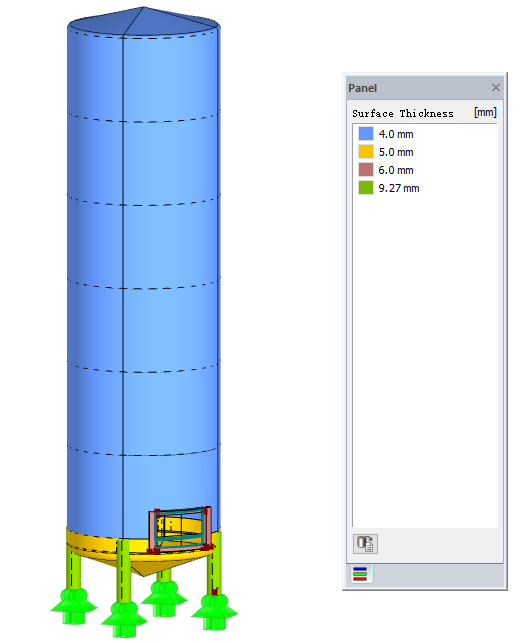

筒仓在建模完成后,软件RFEM自动算出自重后,再把筒仓整体质量(设备质量和外墙保温层等)通过重力放大系数予以考虑。

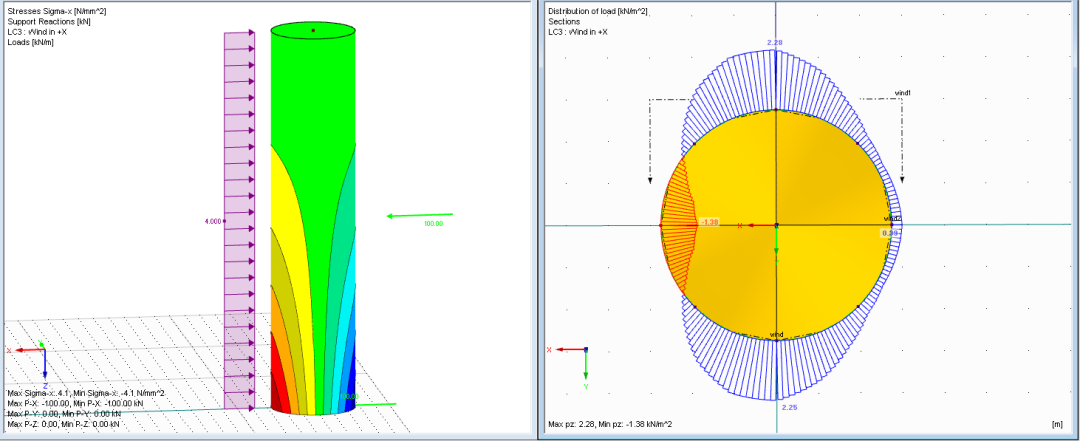

2 风荷载

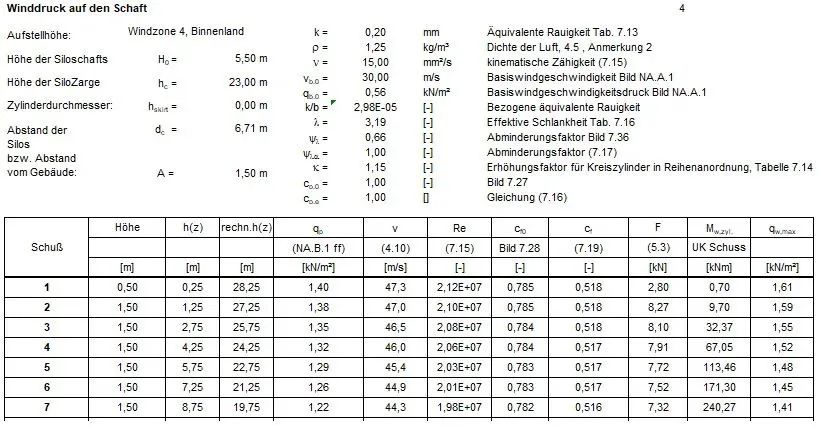

杆件: 欧标1991-1-4,7.9 圆柱体为例,由基础风压,雷诺数,截面尺寸等得出外部系数,并转换成2为杆件单元的线(点)荷载。并得出每段的弯矩。

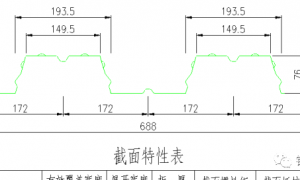

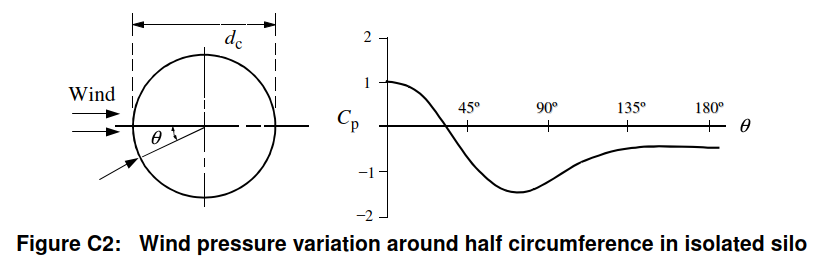

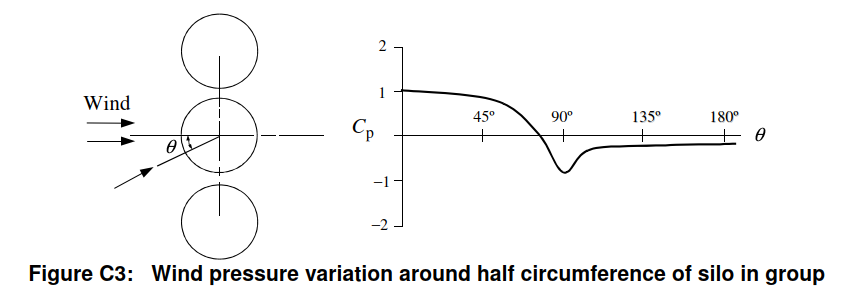

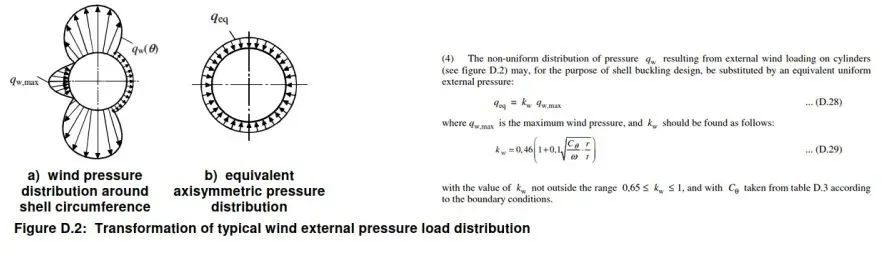

面: 欧标1993-4-1可以根据筒仓长细比得出半圆周风压力分布图

杆件单元和面单元结果对比

由以上对比计算可以看出,同等风荷载下,壳单元下荷载比杆单元下荷载要大四倍。Gehrig[1]研究得出,在计算锚栓时,简化的杆单元会在风载下产生较小的受拉力。简化只适用于长细比较大的烟囱等结构。

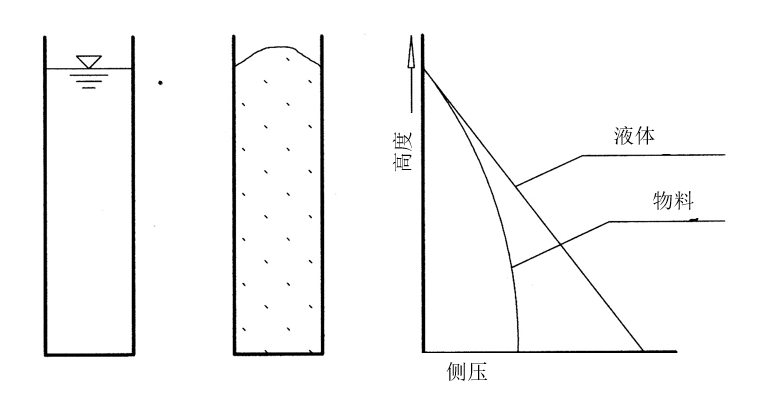

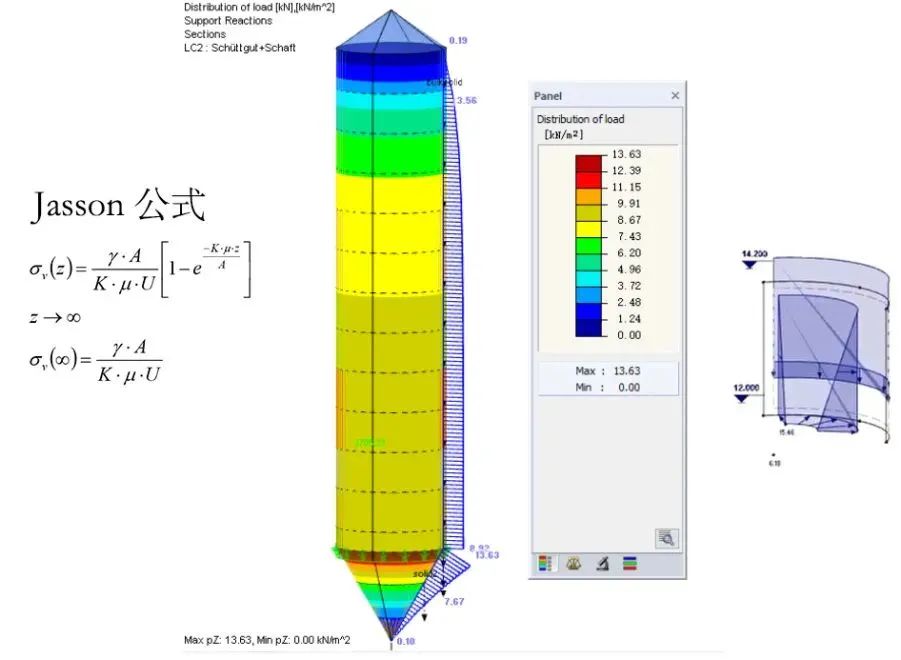

筒仓与储罐的区别在于,筒仓物料重量能一部分通过筒壁摩擦传递。

和欧标中的1991-4筒仓规范相比,我国相应的规范内容目前还比较杂乱。最新的钢筋混凝土筒仓设计标准GB50077-2017中完全采用了欧标1991-4中的小偏心和大偏心的等效荷载。在钢筒仓技术规范GB 50884-2013,粮食钢板筒仓设计规范GB 50884-2013及行业标准NB/T 47003.2-2009 固体料仓中则只是提出了偏心卸料容易导致失稳,建议避免偏心卸料。

由于钢筒仓为薄壁结构,径厚比大,稳定性差,在工程实践中已经发生过由于偏心出料,在贮料流动过程中产生偏心荷载,造成仓体失稳倒塌事故。偏心卸料对钢简仓产生的偏心荷载,日前还没有比较成熟的计算方法。工艺要求必须设置多点进、出料口时,应特别注意对称、等流量布置,并采取措施防止有的料口畅通,有的料口堵塞,形成偏心进、出料,致使仓壁受偏心荷载。偏心装、卸料的钢简仓设计需进行专题研究论证。

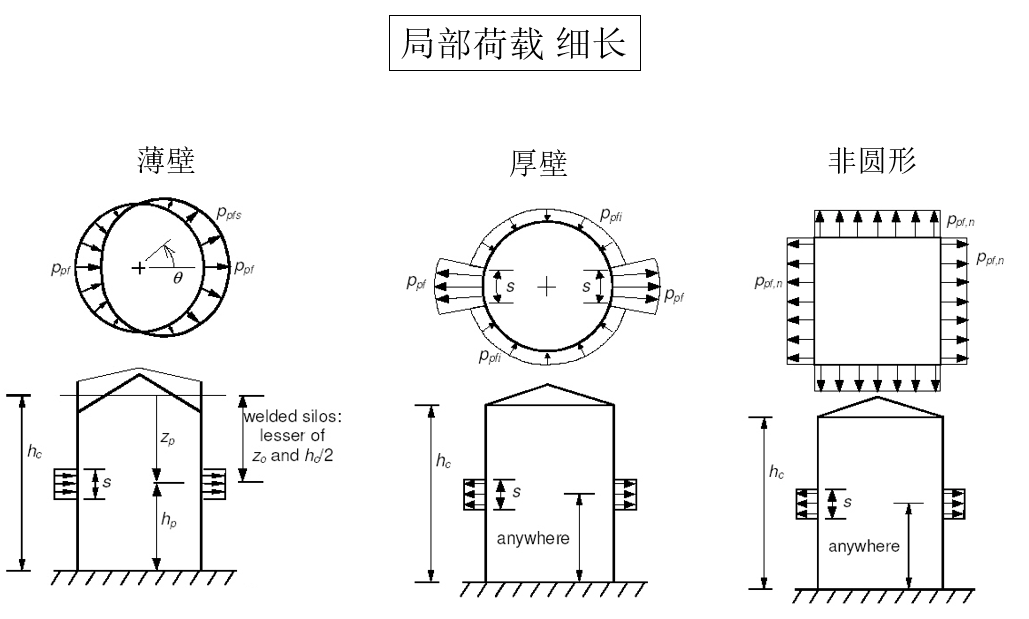

但是偏心卸料产生的原因不一定是只发生在卸料口不在中心时候,储料时候因为物料分布不均匀或结构几何缺陷,都会产生荷载的非对称分布。欧标根据物料物理属性和筒仓长细比应用局部荷载(patch Load)来概括了小偏心下非对称荷载影响。因此笔者建议筒仓设计时候应酌情参考欧标的小偏向荷载。

上图左一为薄壁结构(钢,铝,不锈钢),图中为混凝土结构。钢结构采用比混凝土更圆滑的sin函数也是为了薄壁结构对局部弯矩更敏感。这里可以意识到欧标里面的大偏心荷载不适用与钢结构(目前还没有成熟的工程模型在达到经济型满足的前提下考虑筒仓大偏心荷载)。在筒仓等级为2时,也可以通过放大系数增加对称荷载来简化计算。

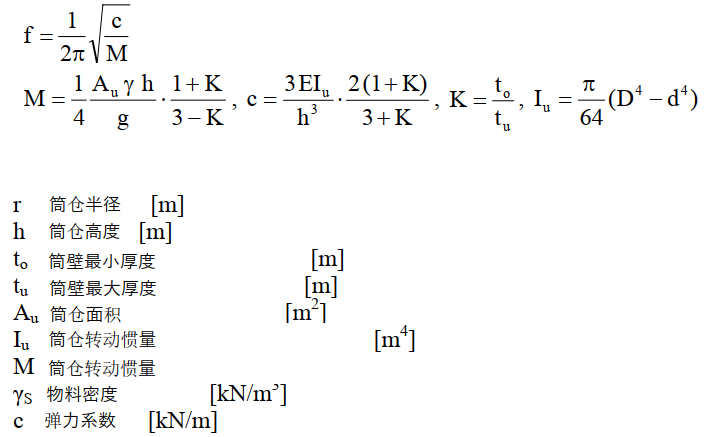

*地震荷载的分布函数近似于与等效偏心荷载应力设计

应力设计

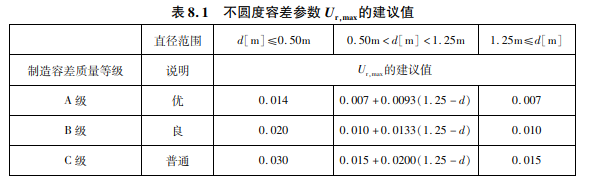

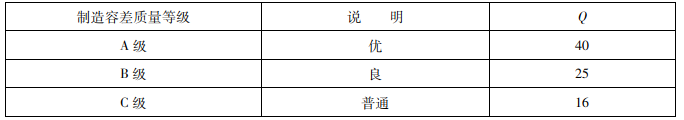

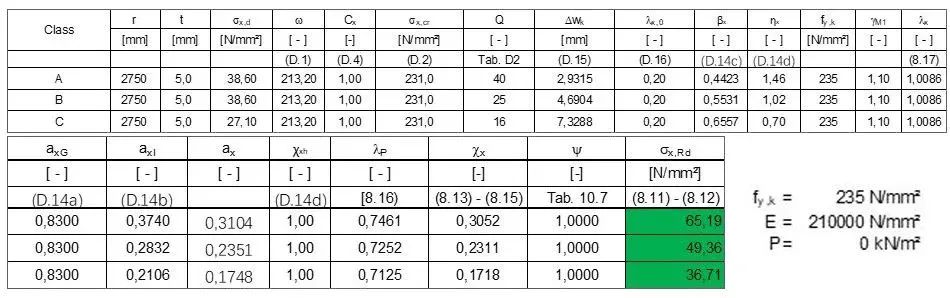

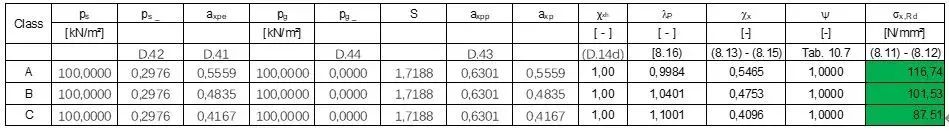

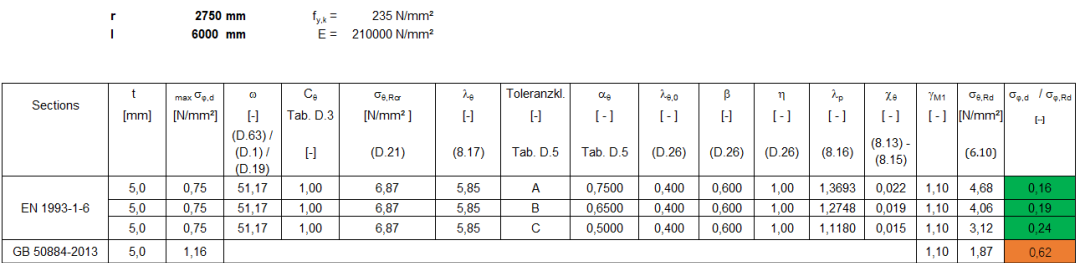

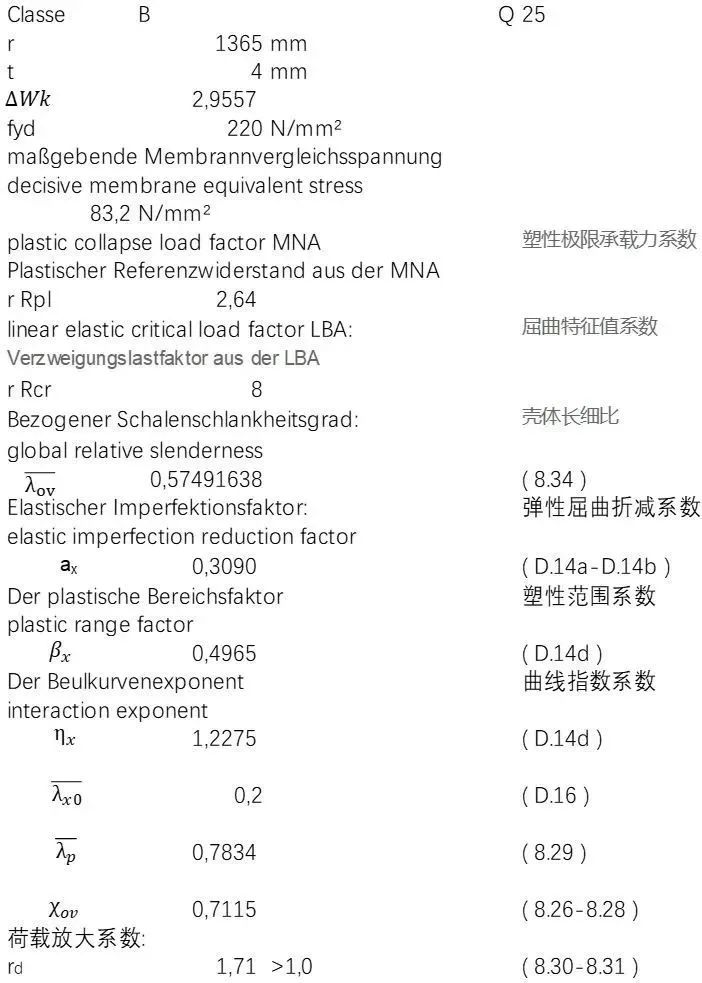

同时,不同质量等级会影响初始缺陷及屈曲折减系数。

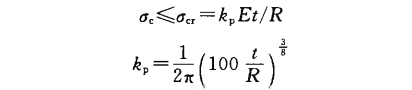

1 轴向失稳

钢筒仓技术规范GB 50884-201中采取了前苏联专家的经验值。

Meridional buckling

按照以上公式可以得出应力设计值为32,06 N/mm², 该值对应为0.14的应力折减系数,略小于欧标最低C值的折减系数0.17。比常规B级设计应力减少54%.

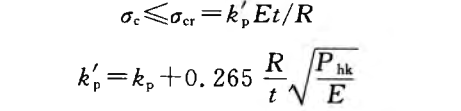

由于筒仓和储罐在工作时物料或液体对筒壁向外的内压,内压会减低筒壁对缺陷的敏感性。筒仓在弹性屈曲内,适当内压会增加屈曲应力,当内压大于一定数值时,筒仓形式会转为弹塑性破坏,其弹塑性承载力可能低于弹性屈曲。一般情况下,考虑内压会提高经济性。

按照国标在考虑内压时候,应力设计值为70.5 N/mm²。同样低于欧标普通筒仓标准。

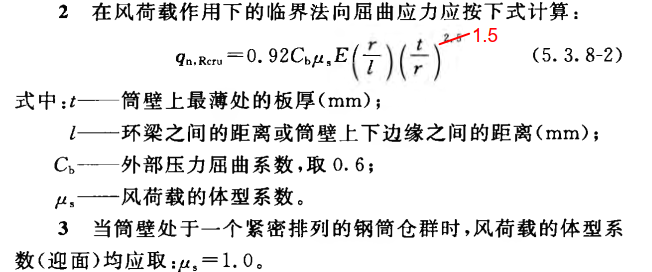

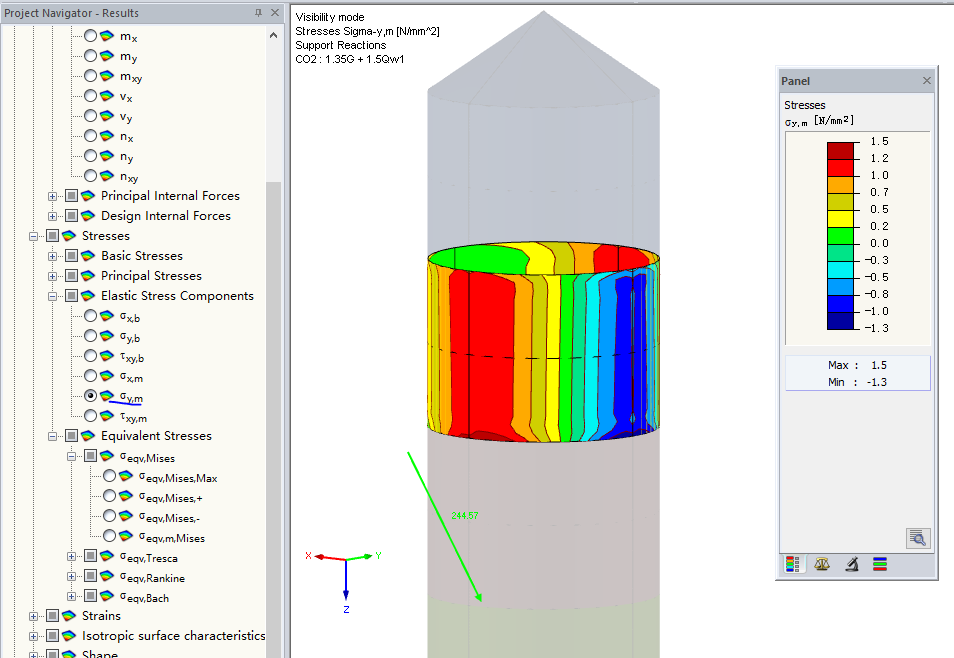

另外国标采用了欧标对不均匀荷载换算成等效负压,便于手算。如果用RFEM可以直接读取环向膜应力。

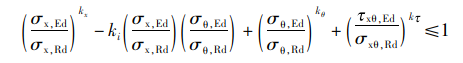

在膜应力相互作用下,除了验算单项膜应力分量,还需要通过以下公式来验算膜应力在同时作用下的屈曲前度。

屈曲相互作用参数可以参数规范附录。一般取三个单项最大值点进行叠加即可。

壳结构设计

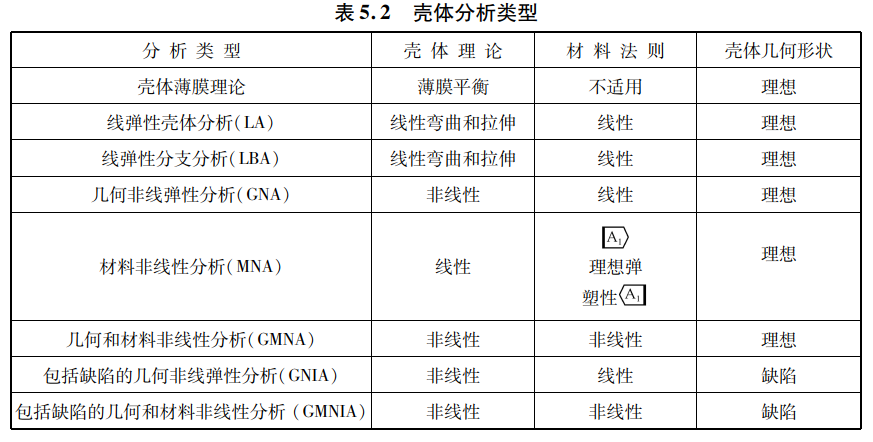

03 | 非线性分析法

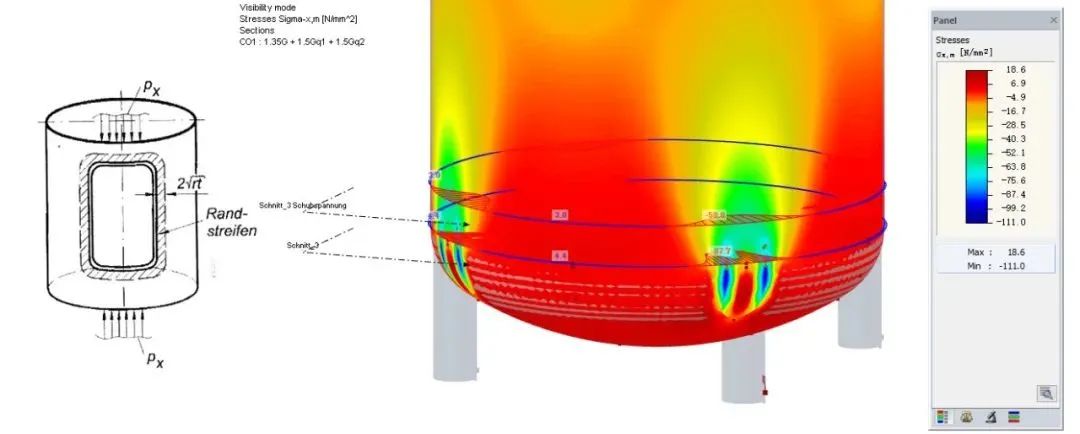

线性分析时,膜结构边界条件及荷载不连续处会出现极值应力,怎么选取合适的应力进行验算是考虑安全系合适兼顾到经济型最关键的一点。

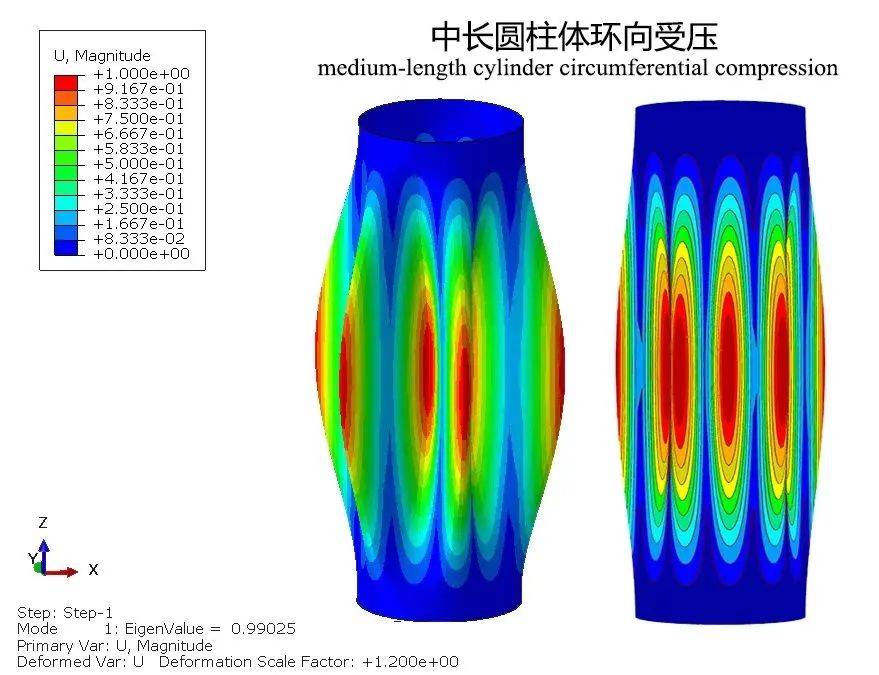

线弹性分析

除此之外也可以通过线性屈曲分析LBA来得出位移最大“1“处对应膜应力,该处应力为 59.8 接近处膜应力值。

!

H. Schmidt提出平滑处理的方式可能会照成不安全的后果,不建议使用。

GMNIA分析

GMNIA分析法考虑大位移效应,材料和几何非线性。并添加缺陷进行后续计算,是验算壳体结构稳定性分析最先进同时也是最激进的方法。由于在添加设置壳体结构的初始缺陷(初始翘曲模型)时难度较大,因为计算复杂且计算量巨大。目前结构非线性屈曲数值计算方法RISK是最稳定,收敛性能最好的迭代计算方法。特别是进行后屈曲分析时候,用Risk弧长发能避免跳跃点。因此使用该方法时所要求的壳体结构稳定性分析专业知识具有很好的理论基础。

由于筒仓荷载离散大且壳结构对缺陷的敏感,不建议工程案例中使用 GMNIA 进行验算。

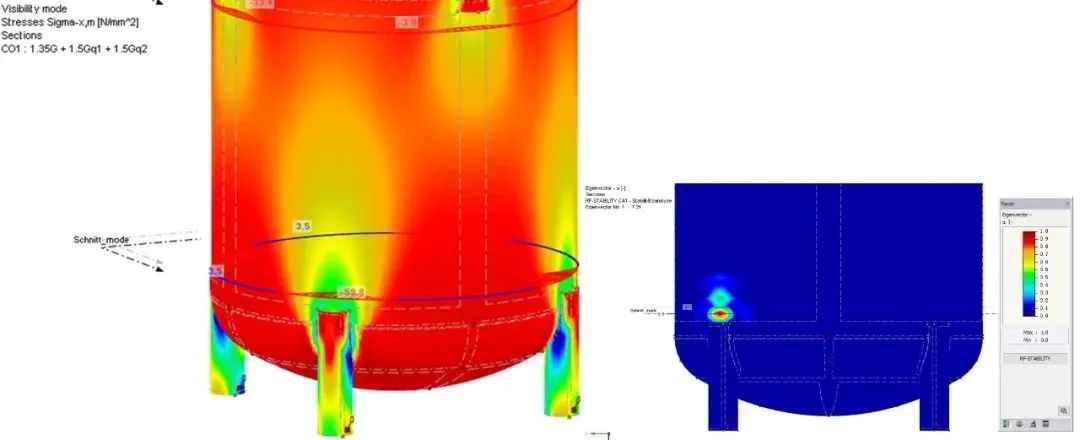

MNA/LBA线性分析法

该方法介于线弹性分析(LA)和GMNIA分析。只需计算特征值(LBA)和材料非线性分析(MNA),该方法耗时适中,特别是用线弹性分析的模型来换算塑性极限承载力的时候。只需要进行线性分析和特征值计算。适用于环向纵向加劲筒仓。性能高效的有限元软件RFEM 可以完全胜任更加复杂的计算并且可以直接计算壳体结构的承载能力极限状态。

下面案例为储罐,人孔附近设置了加固劲。

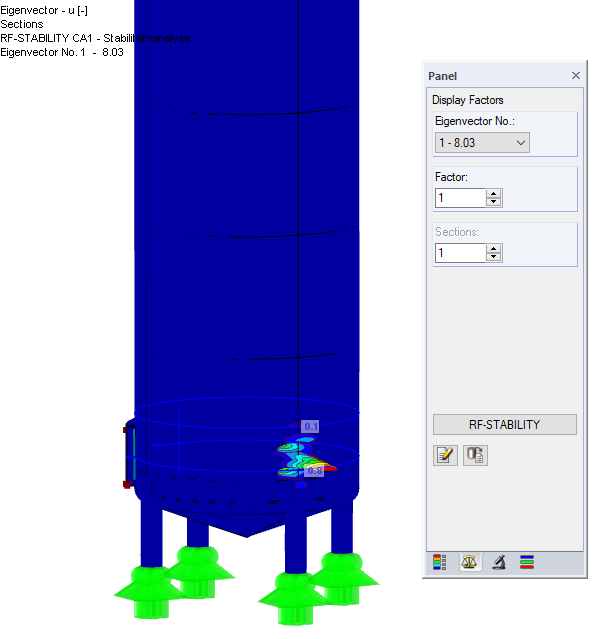

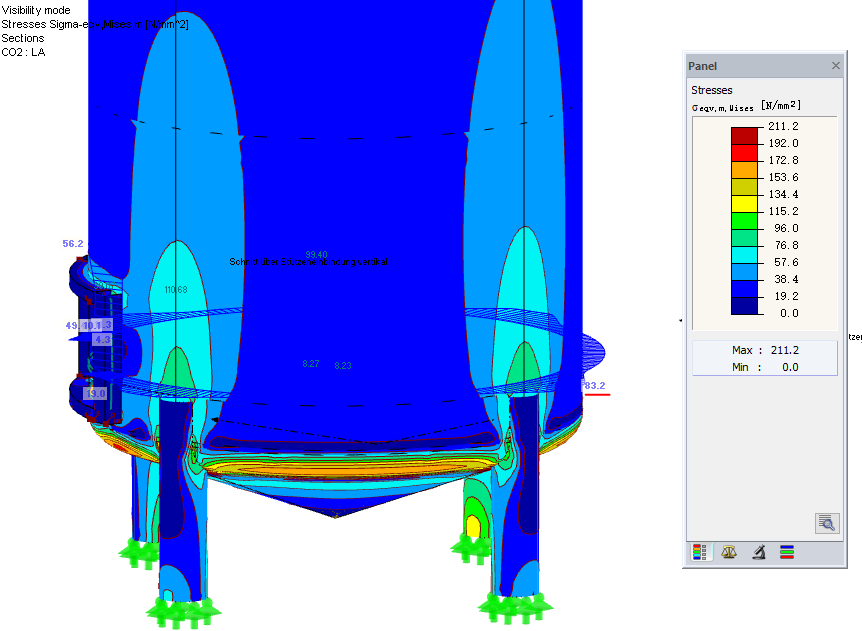

1 特征值分析

工况组合下第一阶特征值为8.03。

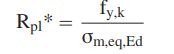

RFEM可以考虑材料非线性属性,采用双向理想型弹塑性关系。如果不能进行MNA分析,也可以进行线弹性分析读取主控处的等效膜应力。

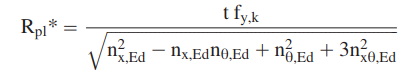

以上公式可简化为:

等效膜应力应该取对应特征值最大位移附近,对应值为83.2N/mm²。

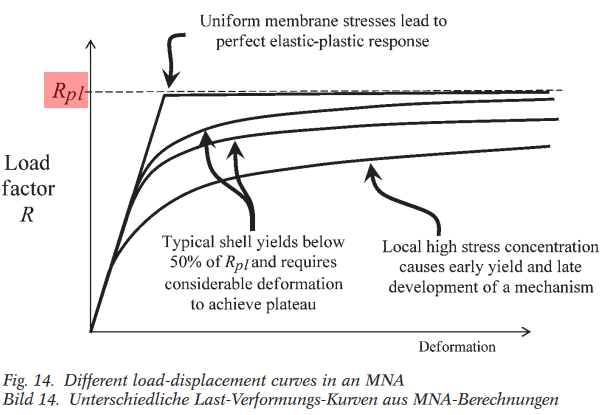

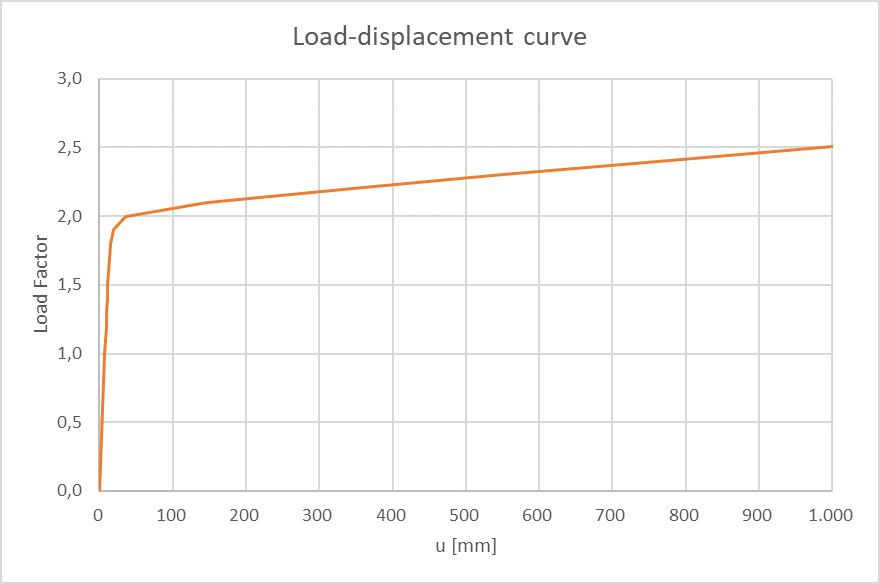

以下为用RFEM进行MNA分析时候可以通过简单的双曲线材料来定义材料非线性。特别需要指出的是,MNA不考虑几何非线性,只考虑材料非线性。

下图为规范内塑性极限承载力取值:

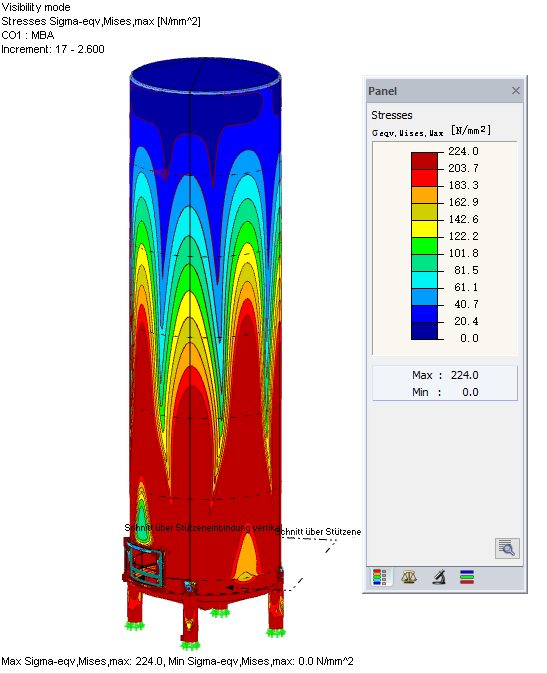

下图为RFEM计算,塑性承载系数为2.6时,结构等效应力图。2.6倍荷载时已经在平缓区,结果接近最终承载力系数。可以得出,用简单的线弹性分析也可以进行LBA-MNA验算。

本文作者:蔡鼎博士 – 号晟工程咨询

参考文献:

[1] Gehrig,H.:Verankerungskräfte windbelasteter Kreiszylinderschalen. Stahlbau 71 (2002), Heft 1, S. 39–46

[2] Schmidt, H.: Stahlbaunormen, Kommentar zu DIN EN 1993-1-6: Festigkeit und Stabilität von Schalen, Stahlbaukalender 2012

[3] Rotter, J. M.; Shell buckling design and assessment and the LBA-MNA methodology, Stahlbau, 80 (2011)

[4] Rotter, J.M.: Buckling of Steel Shells – European Design Recommendations, 5th Edition, Revised Second Impression

来源:Dlubal德儒巴软件,作者:蔡鼎博士 – 号晟工程咨询,如有侵权请联系我们。