“转自:“

来源:北京住总

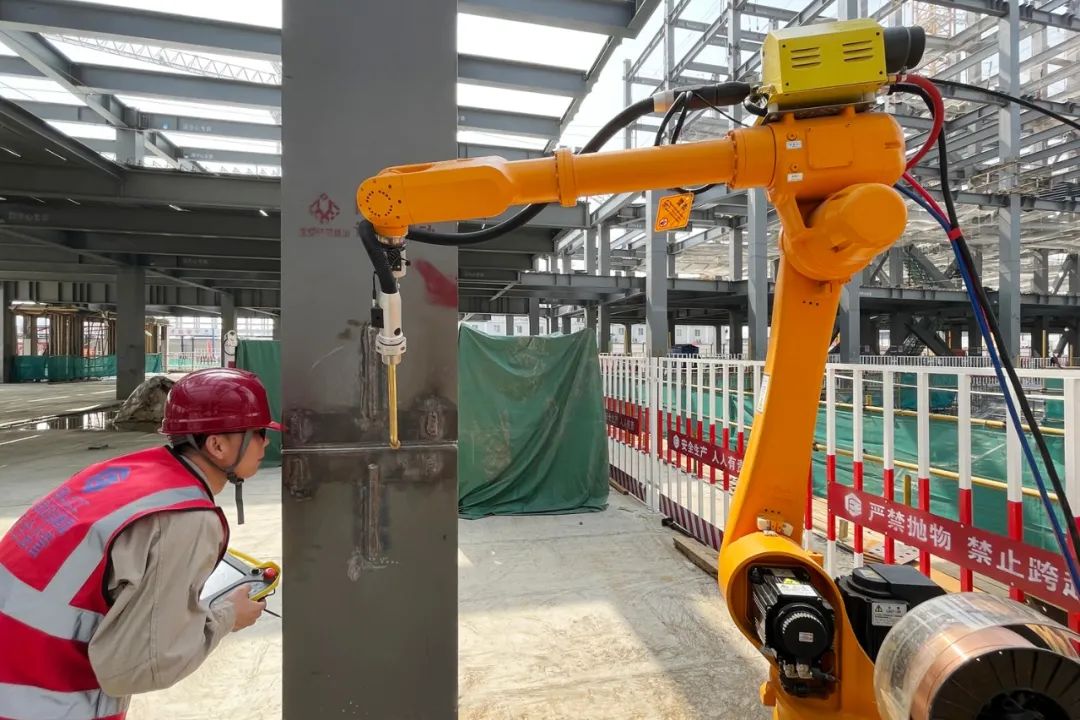

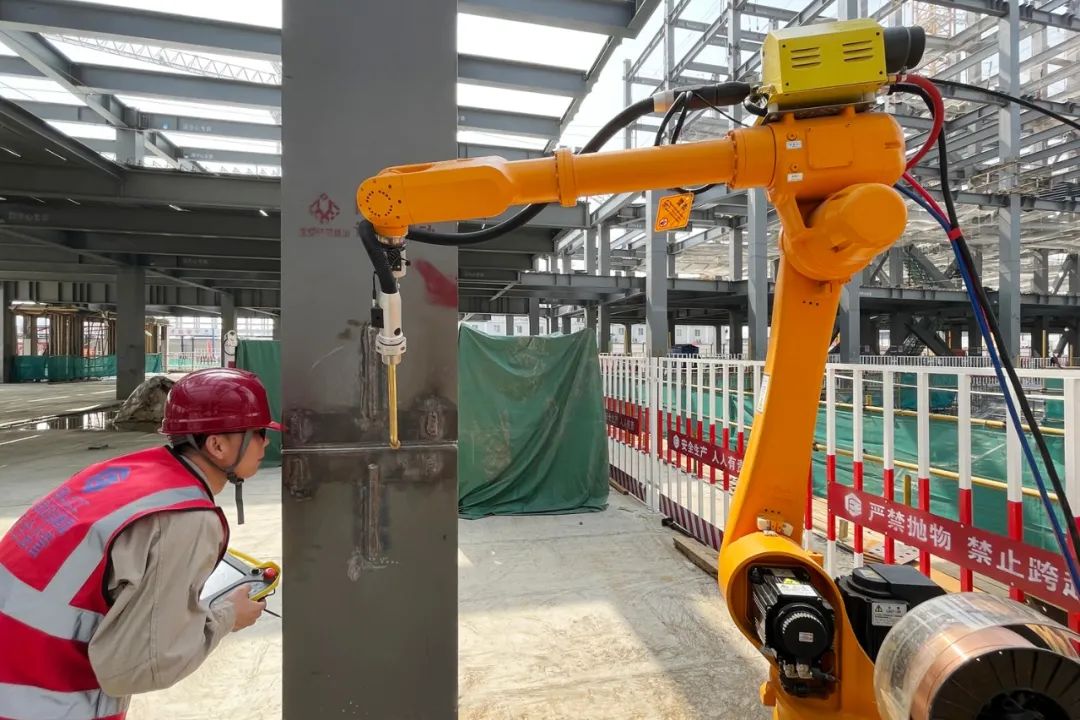

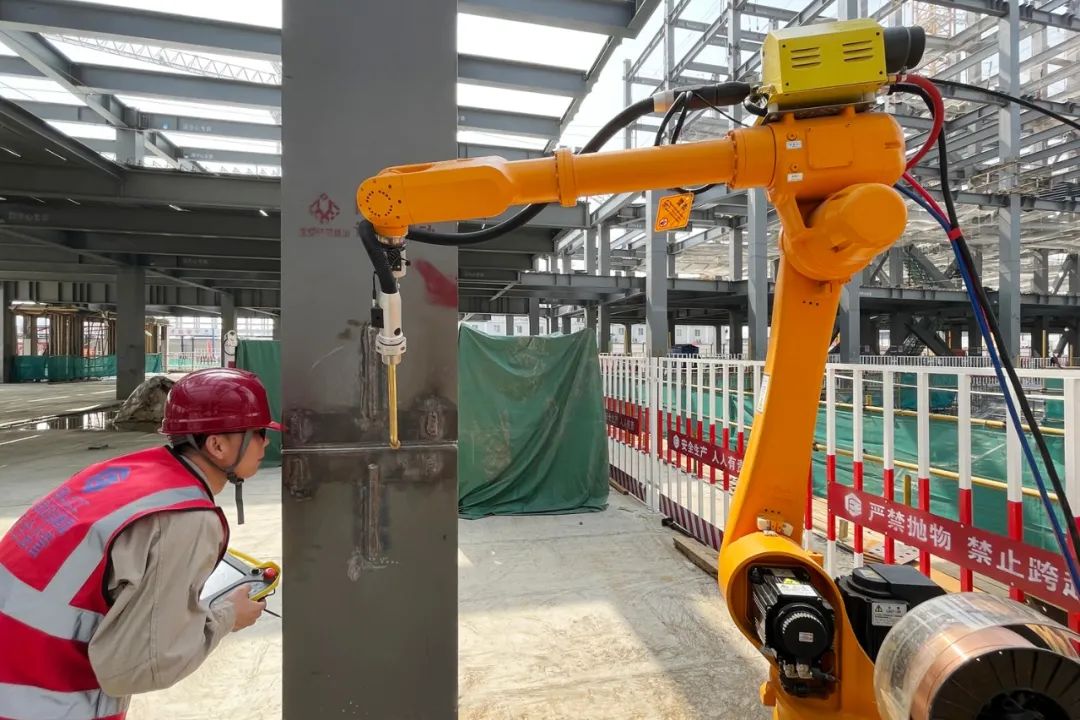

高度8米、重达8吨多重的钢柱,由一台手臂机器人自动焊接在一起——这是笔者日前在住总集团城市副中心二期东南组团二标段工程项目现场见到的一幕,这也是城市副中心建设首个应用焊接机器人的项目。

▲点击观看现场精彩视频

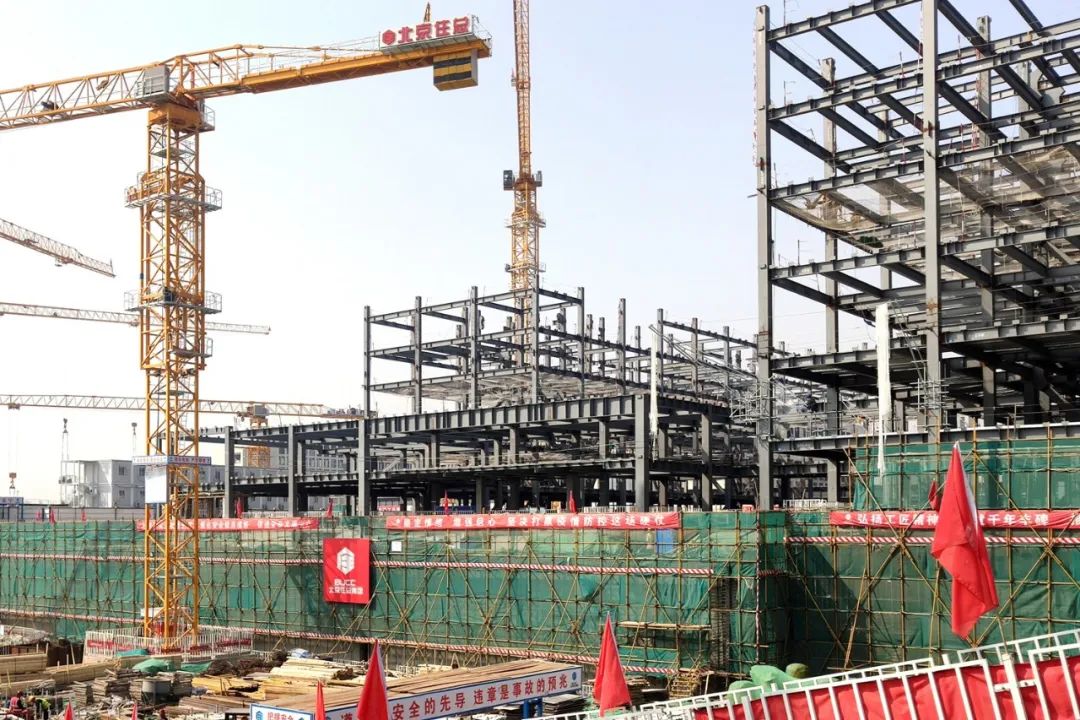

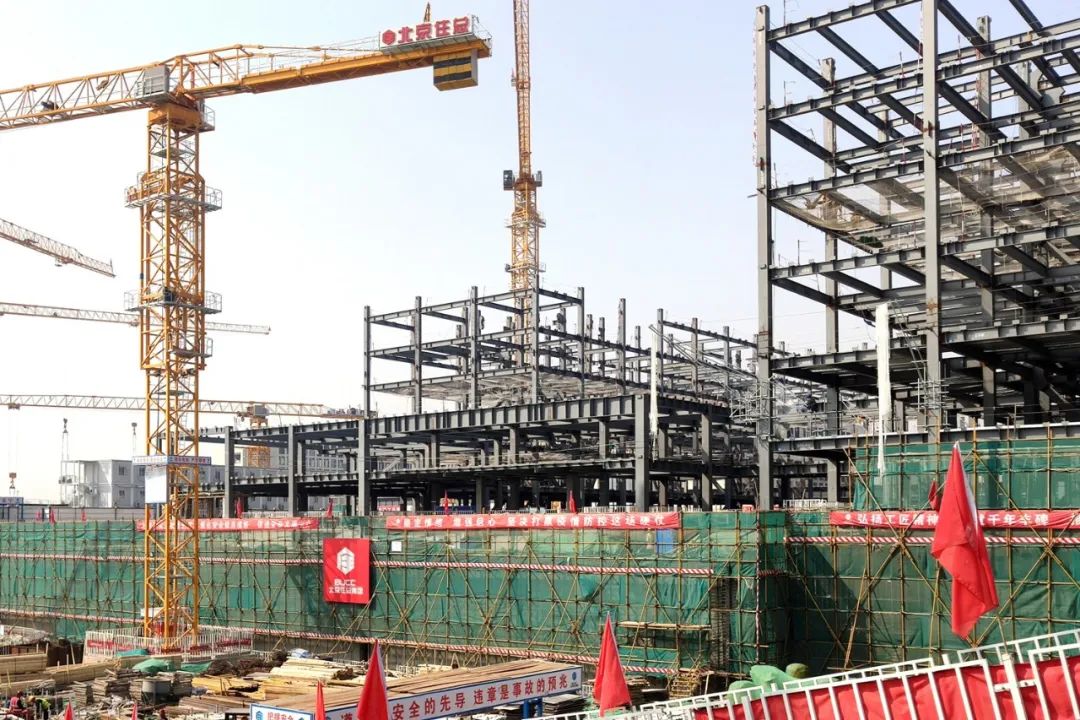

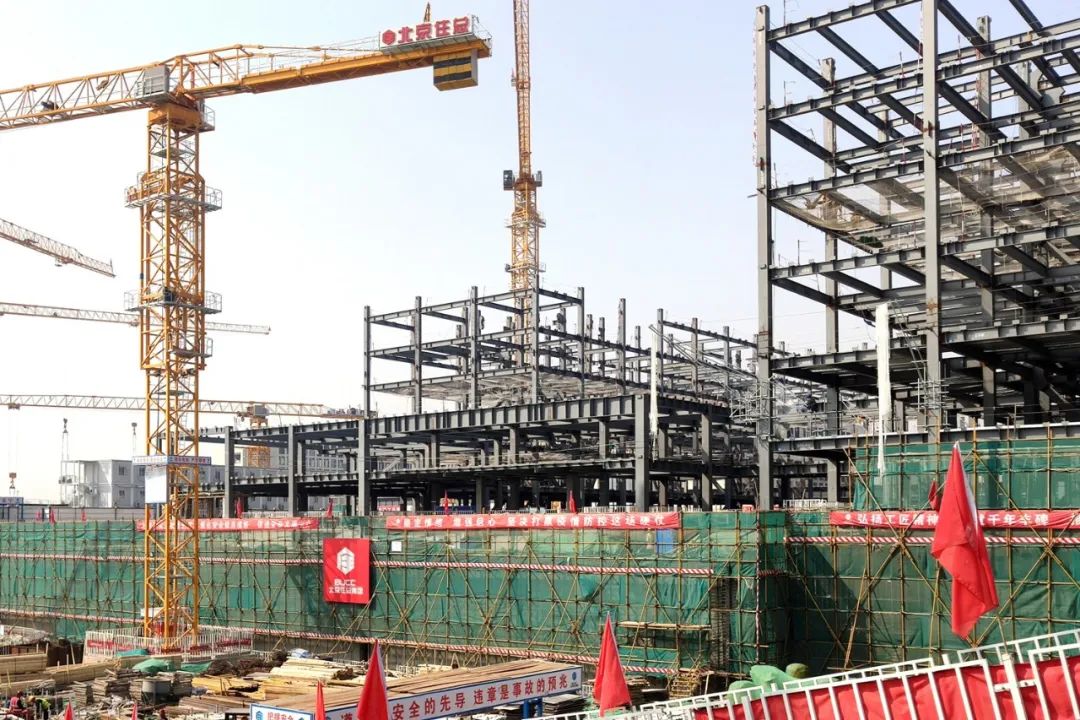

项目部创新智能信息化管理,应用新设备新工艺,助推提质增效,加快工程建设,目前,该工程主体结构已完成过65%,正向着6月份主体结构封顶冲刺。

城市副中心二期东南组团二标段工程总建筑面积15余万平方米,现场分为东、西两个地块,各包含一座地下3层、地上8层的建筑单体。

住总集团工程总承包部副中心二期项目部质量负责人杨杰介绍,该标段钢结构施工从地下部分开始,由下至上,共需要1725根钢结构柱。每根钢结构柱有2层楼8—9米高,其中,最大单根钢结构柱重量达8.9吨,最大板厚度为40毫米。每节钢结构柱之间完全采用焊接方式连接,焊接质量、效率直接关系整栋建筑的质量安全和工期。

面对如此大体量钢结构施工作业,项目部大胆创新,把通常在流水线上工作的焊接机器人应用到了施工现场,成为参与副中心建设的新成员。

焊接机器人由机器人本体(机器臂)、控制柜、焊机及焊枪四部分组成,机器臂展可达1.4米,焊枪枪杆根据项目特制,比普通的焊枪略长,主要应用于钢结构柱之间的焊接。

使用焊接机器人有什么好处呢?现场技术人员给出答案:“采用传统人工焊接过程中,焊接质量往往取决于焊工水平,但对于焊接机器人来讲,通过人工编程为它布置‘任务’后,机器人就可以自动完成焊接,每道焊缝宽窄误差在正负1毫米之间,而传统焊接往往在2-3毫米,焊接的精准度大大提高。”

因为钢结构柱焊接点存在一定的割纹深度、破口角度等误差,为了保证焊接质量,现场要随时微调,每条焊缝的焊接程序都是“量身定制”。

除了焊缝美观、精准度高外,还能提高工作效率。据项目部生产经理助理郝汉介绍,通过实际测算,单台焊接机器人的效率较人工至少提升20%,传统焊接两个人一天大约能焊3根钢柱,采用焊接机器人单个技术人员可同时操作2至3台机器人焊接,效率和质量均得到有效提升。

副中心二期工程全部采用装配式钢结构施工工艺。钢结构构件工厂化生产,大大减少现场湿作业粉尘污染及施工噪音,建筑垃圾减少80%以上,节能环保。在施工现场,多台施工机械同时展开作业,工人们在钢结构间穿梭忙碌着。

笔者实地探访看到,现场安装好的每一根钢构件上都印有一串编号,同时还贴有一张二维码标签。每个二维码标签就相当于这个构件独一无二的“身份证”,拿出手机扫描后,能够立刻看到关于这个构件生产的详细信息,包括构件生产厂家,所供项目信息,包含类型、长度、重量等的构件信息,以及生产信息、质量信息和组立、焊接、打磨等工序信息,实现源头上可追溯。

据介绍,项目两栋办公楼钢结构共需构件1.1万余件,总重达到1.3万余吨,构件需借助塔吊安装,计算下来共需1.15万余吊次。在吊装同时,现场还要穿插进行结构施工,受场地狭小等诸多因素限制,协调配合困难非常大。

为了加快工程建设,提高安装精准度,项目成立之初便设立了BIM(建筑信息模型)小组。“我们通过BIM技术实际模拟钢构件吊运、安装施工等各环节,通过缜密策划、精确把握每根构件吊运时间及安装顺序,从而提升施工效率。”

郝汉介绍,通过BIM技术,正向辅助节点设计的同时解决钢结构制作安装的难点痛点,打通钢结构全生命周期的所有环节。优化设计,疏通制作,方便安装,降低成本,为项目优质履约夯实了基础。

当前,副中心二期东南组团二标段工程现场500余名施工人员正朝着6月底目标节点冲刺,加强现场管控,少不了智能化、信息化技术全程保驾护航。

笔者看到,项目部包括管理人员在内,安全帽上都加装了一个黄色圆形的小装置,这相当于一个“智能芯片”,类似于给汽车上装的GPS定位系统,通过信号收发和系统网络的信息交换,能随时监测到人员的信息。只要人员进场,活动轨迹点在项目部可视化中心大屏幕上就能够显现。

它能实时反映出工人所在的区域,如果进行高空作业,可以识别所在的高度,相当于给工人加了一道安全防护。如果在某个位置持续停留时间过长的话,还会报警提示可能存在险情,便于及时发现、快速处置。“这种动态监测一方面便于掌握人员考勤情况,提升劳务精细化管理;另一方面能够实现安全生产智能化管理,为安全生产筑牢屏障。”

此外,项目部还应用噪音扬尘在线监测系统,24小时连续采集工地扬尘、噪音等数据,工地入口LED屏实时显示,通过手机也可查看。当数值超过预警,系统会第一时间报警,工地可及时调整易产生扬尘、噪音作业的施工安排。今年春天北京经历沙尘天气,项目部均提前制定预案,果断采取应对措施,现场水车、洗轮机、雾炮机,还有环场喷淋齐上阵,最大限度抑制扬尘污染,营造绿色施工环境。

来源:北京住总,如有侵权请联系我们。