作者:莫涛涛

广东华工工程建设监理有限公司

■ 摘要

以港珠澳大桥珠海口岸钢屋盖工程为例,对双向大跨度钢屋盖网架结构整体提升的关键施工技术进行研究。基于双向大跨度钢屋盖网架结构吊装工作量大、安装位点精度要求高、吊装重量大、临时设施搭设难度高等特点,采用地面分区拼装、超大型构件液压同步提升、网架提升点构造设计、提升同步性控制等整体提升关键技术,并运用有限元分析软件对提升过程中结构的应力与变形进行模拟验算,确保该网架结构的施工质量及安全。实践结果表明,所提出的施工技术安全可靠且经济可行。

目前大型钢结构常用的施工安装方法主要有两类:一类是在高空设计安装位置直接拼装或高空拼装后滑移到设计位置,如高空散装法、高空滑移法等;另一类是在地面先整体拼装后再安装到设计位置,如整体吊装法、整体提升法、整体顶升法等。而整体提升法因其具有提升设备简单、地面拼装高效、高空吊装工作量少、技术成熟且安全可靠、并有利于项目工期与质量的控制等优点,多应用于大跨度结构施工中,且为了确保施工方案的合理性,部分结构提升工程还需进行提升过程的施工模拟分析。

与相关文献中的网架结构相比,港珠澳大桥珠海口岸旅检大楼A区钢屋盖网架结构具有双向大跨度,网架中心上、下弦高差与构件安装高度均较大,其网架结构的体量与复杂性实属国内外罕见。为此,本文以港珠澳大桥珠海口岸钢屋盖工程为例,对双向大跨度钢屋盖网架结构整体提升的关键施工技术进行研究,以提出安全可靠、经济可行的施工方案,可为类似工程施工提供参考。

1 工程概况

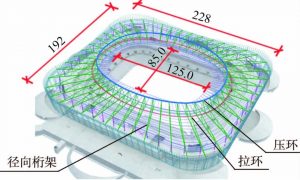

港珠澳大桥珠海口岸工程属于超大型交通枢纽建筑工程,位于珠海拱北口岸附近海域的人工岛上,主要包括旅检大楼A区、旅检大楼B区及出境随车人员验放厅、珠海侧交通中心、交通连廊等,总建筑面积50.23万平方米(图1)。

图1 港珠澳大桥珠海口岸工程效果

其旅检大楼A区钢屋盖为双向大跨度的双层网架结构,总投影面积约69 000 m2,建筑高度达50 m,结构用钢量达9 600 t。屋盖网架结构横向跨度约为 240 m,纵向跨度约为330 m,网架中心最大安装标高为+50.945 m,网架中心上、下弦最大高差约10 m。

2 施工难点

旅检大楼A区钢屋盖双向大跨度网架结构具有以下施工难点:

1)该大跨度钢屋盖网架结构横向跨度约240 m,纵向跨度约330 m,若进行分件高空散装,不但高空原位安装、焊接工作量大,而且现场的吊装设备也难以满足分件高空散装的要求;

2)网架中心最大安装标高为+50.945 m,网架中心上、下弦最大高差约10 m,所需的高空组拼胎架搭设难度较高,而且搭设的工作量大,不利于工期的控制;

3)另外网架提升区域各杆件及连接件(包括焊接球、网架弦杆、腹杆、檩条、檩托、下部马道、替换杆、临时加固杆等)共计约9 956 t,对于支撑胎架等临时支撑结构的承载力要求高,高空组拼胎架存在较大的安全及质量风险;

4)对于大跨度空间结构来说,结构各部分是否安装在设计的位点上对于结构最终成型状态下的受力与变形有较大的影响,施工中需要严格控制各杆件的安装定位点。

3 双向大跨度钢屋盖网架结构整体提升关键施工技术

针对以上施工难点,需对常规的提升技术进行改进,首先在其钢屋盖网架提升区域投影面正下方的地面上拼装为整体,然后利用已有的永久性结构(框架结构等)及临时性结构(胎架等)设置提升点,在网架杆件或焊接球上与提升点对应位置处安装临时提升吊具,接着利用超大型构件液压同步提升技术进行分区域地将屋盖网架提升到设计安装位置,然后连接各区域,形成整体的网架结构,从而完成双向大跨度钢屋盖网架结构的提升。

3.1

●

所选方法优点

1)地面散件拼装的施工效率高,施工质量易于保证,且可最大限度地减少高空吊装工作量,大大缩短工期;

2)超大型构件液压同步提升技术可大大减少高空作业量,而且液压提升作业时间较短,能够进一步缩短钢结构安装的工期;

3)利用已有永久性结构及临时性结构进行提升点的布置,可以减少提升临时设施的搭设量,节约成本;

4)通过扩展组合提升设备以及采用柔性索具承重,网架结构提升的重量、高度、跨度、面积等基本不受限制,可以充分利用现场的作业面,有利于缩短工期;

5)采用液压提升方法,可使结构在任意高度位置锁定,各提升器可单独调整高度,且调整精度较高,可以大大提高钢结构的安装精度,同时也保证了提升过程中的施工安全;

6)通过计算机控制来保证提升过程中各提升点的同步,确保提升过程中各个区域的结构稳定,同步控制精度高;

7)提升过程的施工模拟分析有利于验算结构在施工过程中的安全稳定,并对结构薄弱部位进行加强以提高结构安全系数。

3.2

●

钢屋盖网架结构提升区域分区

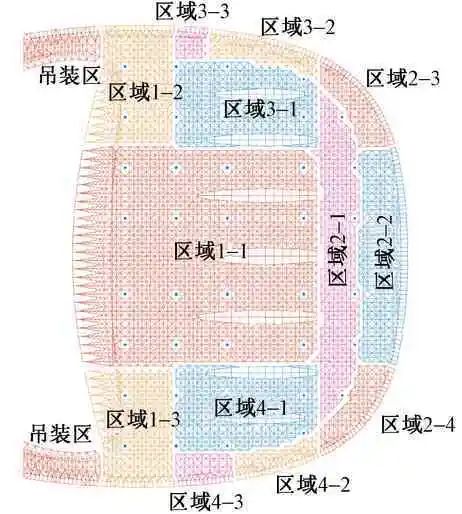

按照下层结构的布置将钢屋盖网架结构划分为4个提升区和2个吊装区,其中提升区分为13个拼装区域,如图2所示。

图2 钢屋盖网架结构提升平面分区

1)区域1-1、1-2和1-3分别进行提升;

2)区域2-2、2-3、2-4提升至区域2-1标高处,4个区域拼接后同步提升;

3)区域3-2提升至区域3-1标高处,两个区域拼接后同步提升;

4)区域4-2提升至区域4-1标高处,两个区域拼接后同步提升;

5)区域3-3和4-3分别进行提升。

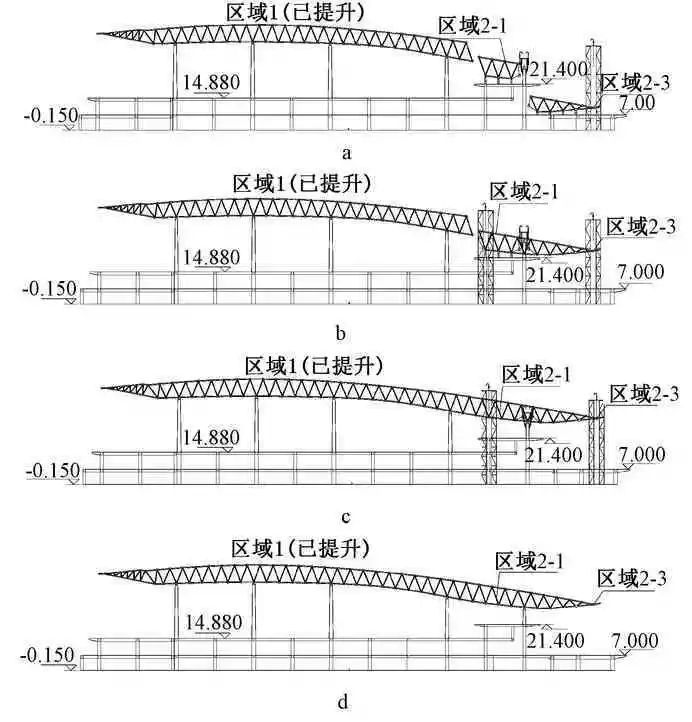

以区域2为例,其提升过程如图3所示。

a—区域2-2、2-3、2-4在7.000 m楼板拼装,区域2-1在21.400 m

楼板拼装;b—区域2-2、2-3、2-4先提升至区域2-1标高;c—区域2拼接后同步提升,并安装与区域1之间的嵌补杆件;d—完成区域2提升并拆撑。

图3 区域2提升过程示意

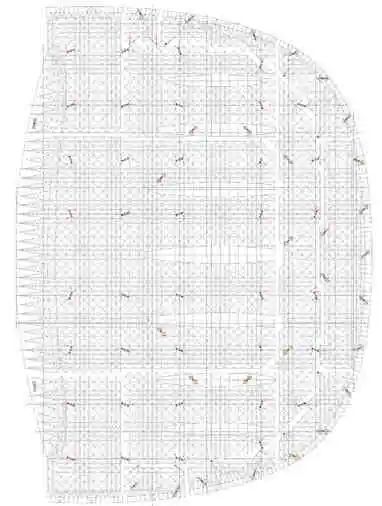

根据各区域网架的实际情况(包括网架的跨度、结构柱的布置、网架下混凝土结构的结构特点等),进行网架提升点的布置(图4),以便较为合理地把网架的自重分配到各个提升点上。

图4 网架提升点分布

3.3

●

钢屋盖网架结构提升流程

对于钢屋盖网架结构,整体提升流程如图5所示。

图5 钢屋盖网架结构整体提升流程

为了确保提升区域及主体结构提升过程的平稳、安全,根据结构的特性,对于分区区域,其具体提升过程如下:

1)在其钢屋盖网架提升区域正下方的楼面上把钢结构杆件拼装成整体;

2)充分利用已有的永久性结构(钢管混凝土柱等)及临时性结构来设置提升点,并安装液压提升设备(液压泵源系统、提升器、传感器等);

3)在提升区域结构与提升点对应位置安装临时吊具,并与提升点通过专用的地锚和钢绞线连接,调试液压同步提升系统;

4)张拉钢绞线使其均匀受力,并检查提升结构与提升器具是否满足设计要求;

5)分级加载直至提升结构离开楼面,提升150 mm后,暂停提升并调整各提升点的高度以保持结构水平,静置4~12 h;

6)再次检查以确保无异常情况后,正式提升至距离安装标高200 mm左右的位置;

7)将提升结构各点位置与设计安装位置进行对比核验,降低提升速度,逐渐提升到位;

8)将提升结构与上部结构预装段进行连接,形成整体;

9)同步分级拆除临时支撑,把钢结构的自重逐渐从液压提升设备上传递到主体结构支撑柱上,然后拆除液压提升设备,完成网架结构区域提升。

3.4

●

钢屋盖网架结构提升点构造设计

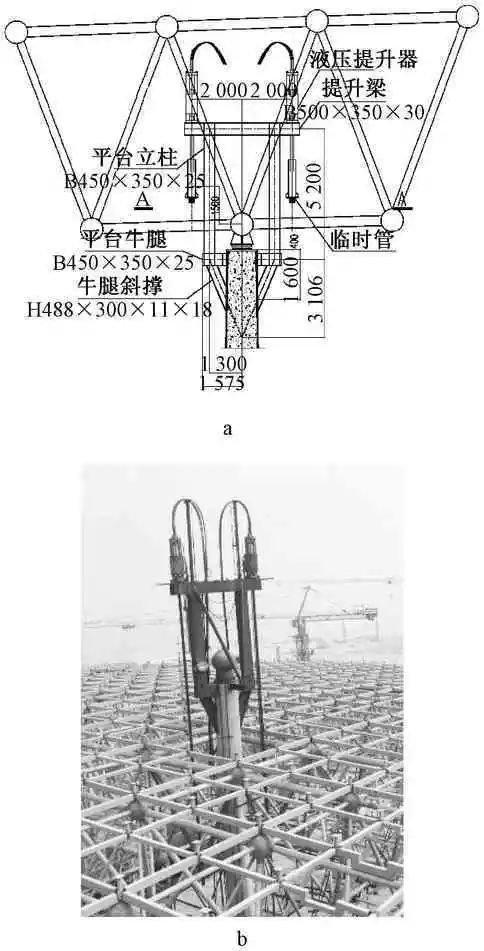

根据各个提升点的实际支承及受力情况,确定每个提升点提升反力的标准值,进而进行提升点提升装置的设计,包括:提升器型号、提升器数量、钢绞线数量、钢绞线的安全系数(要保证钢绞线安全系数大于2.0以提供充足的安全储备)、提升平台的细部构造(包括:提升器、牛腿、斜撑、立柱、临时提升胎架等的尺寸、构造、布置与连接),如图6所示。

a—提升点构造设计;b—提升点实物。

图6 提升点构造

3.5

●

提升点同步性控制

为了保证提升结构的空中稳定,以便提升区域结构能正确就位,制定如下的提升点同步性控制策略:

1)设定各液压提升器的速度及行程位移的基准。将其任意提升速度和行程位移值设定为标准值,根据两个提升点之间的位移差来进行动态调整,以实现同步提升;

2)考虑到实际提升中由于荷载等原因造成的细微不同步现象,需要对提升结构设置应对水平位移及扭转的限位措施,以免提升过程中结构变形过大,同时保证提升安全及提升精度和质量;

3) 采用计算机进行同步控制,若相邻提升点不

同步超过±20 mm,则提升暂停,及时调整提升点的高度;

4)采取提升分块网架边缘起拱的方式进行网架拼装,以提升分块网架边缘变形值来确定起拱值,以保证提升到位后的变形符合拼装要求。若拼装变形过大,则进行对提升器进行微调至符合要求。

4 双向大跨度钢屋盖网架提升模拟分析及验算

为了更好地保证双向大跨度钢屋盖网架结构提升过程中的安全,预先对其钢屋盖网架提升区域进行提升模拟分析以及对整个钢屋盖网架结构提升施工进行全过程的模拟分析。此外还对其提升平台、提升器下吊具、临时提升胎架、临时提升梁进行了承载力及稳定性的验算,均符合要求。

4.1

●

钢屋盖网架提升区域提升模拟分析

采用MIDAS/Gen有限元分析软件对各个提升区域进行提升阶段的施工模拟分析以及整个区域提升阶段的施工模拟分析,包括变形、应力比、提升反力等的分析。模型中标准荷载组合为1.0D,基本荷载组合为1.4D,其中D为被提升结构构件自重(含檩条、马道附属结构重量)。

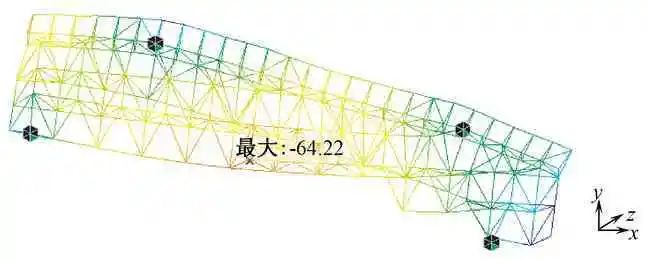

以区域3-2为例,其竖向变形分布如图7所示,结构被提升时,最大跨中变形为64.22 mm,其提升点间的最大跨度约为64 884 mm,变形为跨度的1/1 010,满足GB 50017—2003《转自:规范》不超过1/250的要求。

图7 区域3-2提升过程竖向变形分布 mm

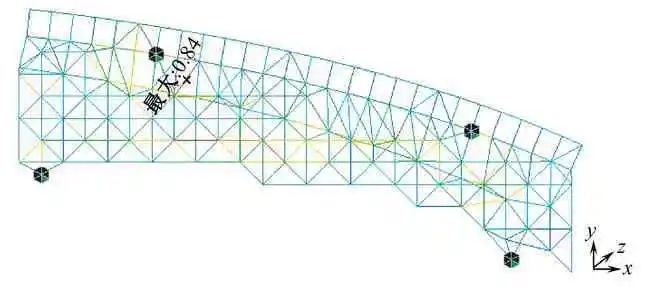

对于区域3-2,按照原有设计图纸,提升时,结构最大应力比为2.68,不符合GB 50017—2003要求,需要对杆件进行代换,将应力比超过0.85的杆件进行代换,然后重新进行模拟分析。如图8所示,代换后杆件的最大应力比为0.84,满足GB 50017—2003要求。

图8 代换后杆件应力比分布

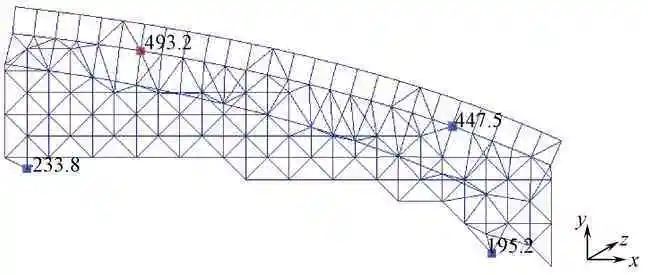

除了竖向变形以及杆件应力比,还对提升反力进行了分析,用于验算提升点的结构设计是否合理,如图9所示。

图9 区域3-2提升反力标准值 kN

4.2

●

钢屋盖网架结构提升施工全过程分析

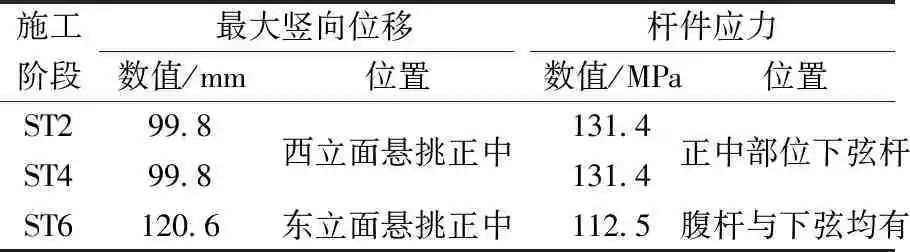

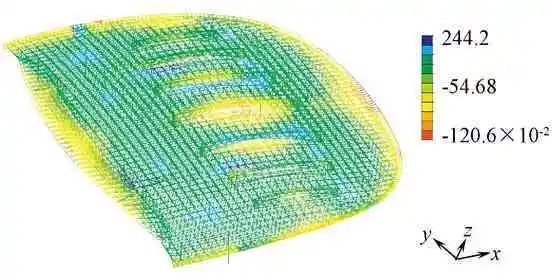

采用MIDAS/Gen对本钢屋盖网架结构提升施工全过程进行有限元分析,主结构采用梁单元,主要受力构件采用Q345B钢,主结构自重由程序自动计算,考虑节点自重放大系数取1.41。其整体施工顺序为,ST1:区域1-1提升→ST2:区域1-2和1-3提升→ST3:区域2整体提升→ST4:区域3和4分别提升→ST5:结构全部构件及临时构件同时存在→ST6:形成整体结构,拆除临时构件。

不同关键施工阶段下网架结构最大竖向位移与杆件应力如表1所示,ST6阶段结构竖向位移与ST4阶段的杆件应力分布分别如图10和图11所示。从图表可以发现,结构在ST6阶段即形成完整结构后其全过程最大值竖向位移出现,但仍然符合GB 50017—2003要求且在合理的范围内;结构在ST4即区域3和区域4分别提升完成后其全过程杆件应力最大值出现,但仍符合规范要求且具有足够的安全储备。因此,结构在全过程提升中其整体竖向位移及杆件应力均满足GB 50017—2003的要求,施工方案较为合理。

表1 不同关键施工阶段下最大竖向位移与杆件应力

图10 ST6阶段竖向位移云图 mm

图11 ST4阶段应力云图 MPa

5 结束语

本文以港珠澳大桥珠海口岸旅检大楼A区钢屋盖网架结构为例,进行双向大跨度钢屋盖网架结构整体提升关键施工技术研究。针对本项目施工难点,通过采用地面分区拼装、超大型构件液压同步提升、网架提升点构造设计、提升同步性控制等整体提升关键技术,制定其钢屋盖网架提升具体流程,并运用有限元分析软件对提升过程中杆件及结构的应力与变形等状态进行施工模拟分析,确保了该双向大跨度钢屋盖网架结构的施工安全,且加快了施工进度,降低了工程成本,缩短了工期,取得明显的经济效益,同时也极大地提高了双向大跨度钢屋盖网架结构整体提升的技术水平。

来源:莫涛涛. 双向大跨钢屋盖网架结构整体提升关键技术研究[J]. 钢结构, 2019, 34(6): 78-82.

doi: 10.13206/j.gjg201906015