说明:根据在2019年2月1日正式实施的国标《低合金高强度结构钢》GB/T 1591-2018,取消Q345钢材牌号,改为Q355,跟欧盟标准的S355钢材牌号对应。Q355是普通的低合金高强度钢,屈服强度355MPa。本篇论文的研究过程在新国标实施之前,所以依然用的是Q345牌号。不影响对本文的理解,各位读者阅读愉快。

应变时效对Q345钢力学性能影响研究

作者:姜志鹏 王 燕 杨怡亭 马立威

青岛理工大学土木工程学院

摘

要

针对Q345钢和对接焊缝试件开展了应变时效试验研究,分析了应变时效对钢材及焊缝力学性能的影响,采用Ramberg-Osgood模型对应变时效试件应力-应变曲线进行拟合。研究结果表明:预应变为12.5%、时效为7 d标准试件的抗拉强度提高10%,断裂应变降低33%,增大了结构发生脆性破坏的可能性。应变时效提高了对接焊缝试件强度,降低了塑性和韧性。预应变为20%时,对接焊缝试件的断裂应变下降可达50%,应变时效后对接焊缝试件的变形能力显著降低,更易发生脆性破坏。采用Ramberg-Osgood模型可以较为准确地拟合应变时效后的应力-应变曲线,与试验结果吻合较好,适用于不同应变时效处理后的应力-应变曲线。其中,预应变和时效增加均能引起特征指数n增大,预应变对特征指数n的影响更显著。与时效影响相比,预应变对Q345钢和对接焊缝试件力学性能的影响更加显著。

0丨引言

应变时效是钢材经过冷加工塑性变形及焊接内应力变形使钢材强度与硬度升高而塑性与韧性下降的一种物理现象。钢结构建筑易于改建、变更用途和灾后修复,经长期静力荷载或设防烈度地震作用后,发生塑性变形的部分损伤结构,常无需完全拆除重建,而是修复后继续使用,或回收利用部分构件。而损伤结构的修复工作不会立刻进行,在等待修复期间,经一定量塑性变形后的钢材在常温下放置,应变时效现象使钢材本身的力学性能发生变化,导致构件乃至结构的受力性能改变。若对结构的继续使用性、灾后可修复性进行评估时,仍采用其原始应力-应变关系进行设计和计算,是不妥当的。澳洲学者Sajjad通过试验对Grade350钢材应变时效影响下的力学性能进行了初步研究,并采用有限元方法,对比了简支钢梁在应变时效影响下的受力性能和变形能力变化,研究结果表明,应变时效使简支钢梁承载力及变形能力显著下降。张忠良考虑高强建筑用热轧H型钢在使用过程中的应变时效现象,对热轧H型钢的低周疲劳性能进行试验研究,研究结果表明,应变时效使热轧H型钢疲劳寿命和循环韧度降低。

应变时效使钢材力学性能发生显著变化,多起由钢材应变时效导致的爆炸事故造成了巨大的经济损失和人员伤亡,因此,近年来国内外学者针对应变时效影响下的钢材性能变化进行了研究。在管线、船舶、汽车制造等领域的钢材经应变时效影响后的材料性能变化方面,以及不同元素含量对钢材应变时效的影响方面取得了众多研究成果。然而,在结构工程领域考虑应变时效对钢材本构关系的影响,以及应变时效对钢结构整体力学性能的影响研究方面目前鲜见报道。

本文对目前结构工程中常用的Q345钢材基本力学性能进行了应变时效试验研究,分析Q345钢在应变时效前后力学性能的变化,为深入研究应变时效对钢结构整体受力性能的影响积累数据并提供依据。考虑到实际钢结构中焊缝的存在,设计了对接焊缝试件并研究应变时效对其力学性能的影响。另外,针对Q345钢在经过应变时效处理后表现出无明显屈服平台的特征,采用Ramberg-Osgood(R-O)模型对其应力-应变曲线进行拟合。

1丨试验概况

1.1 试件设计

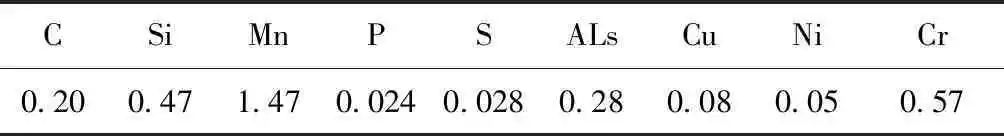

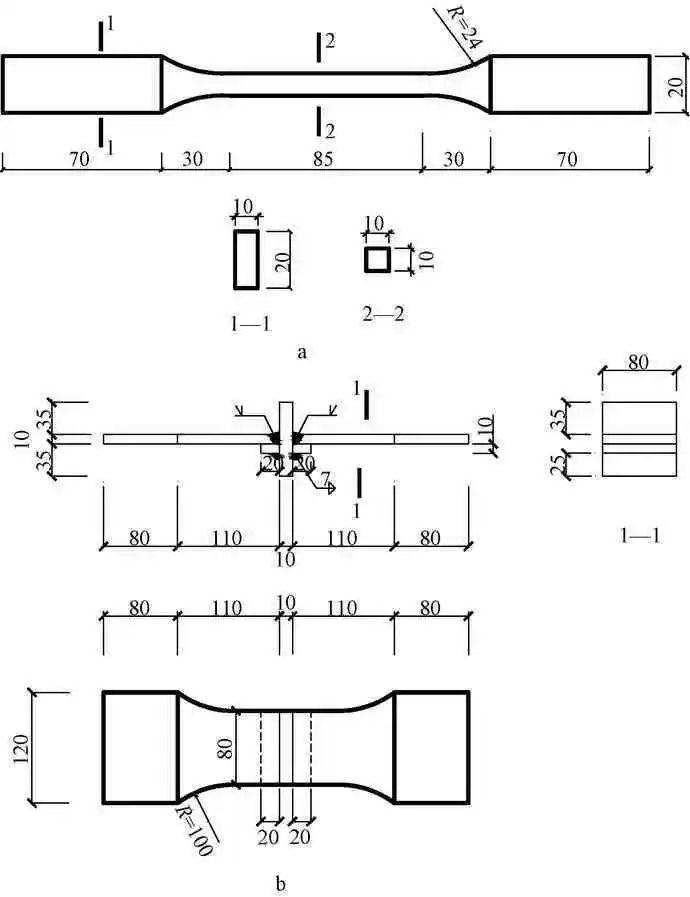

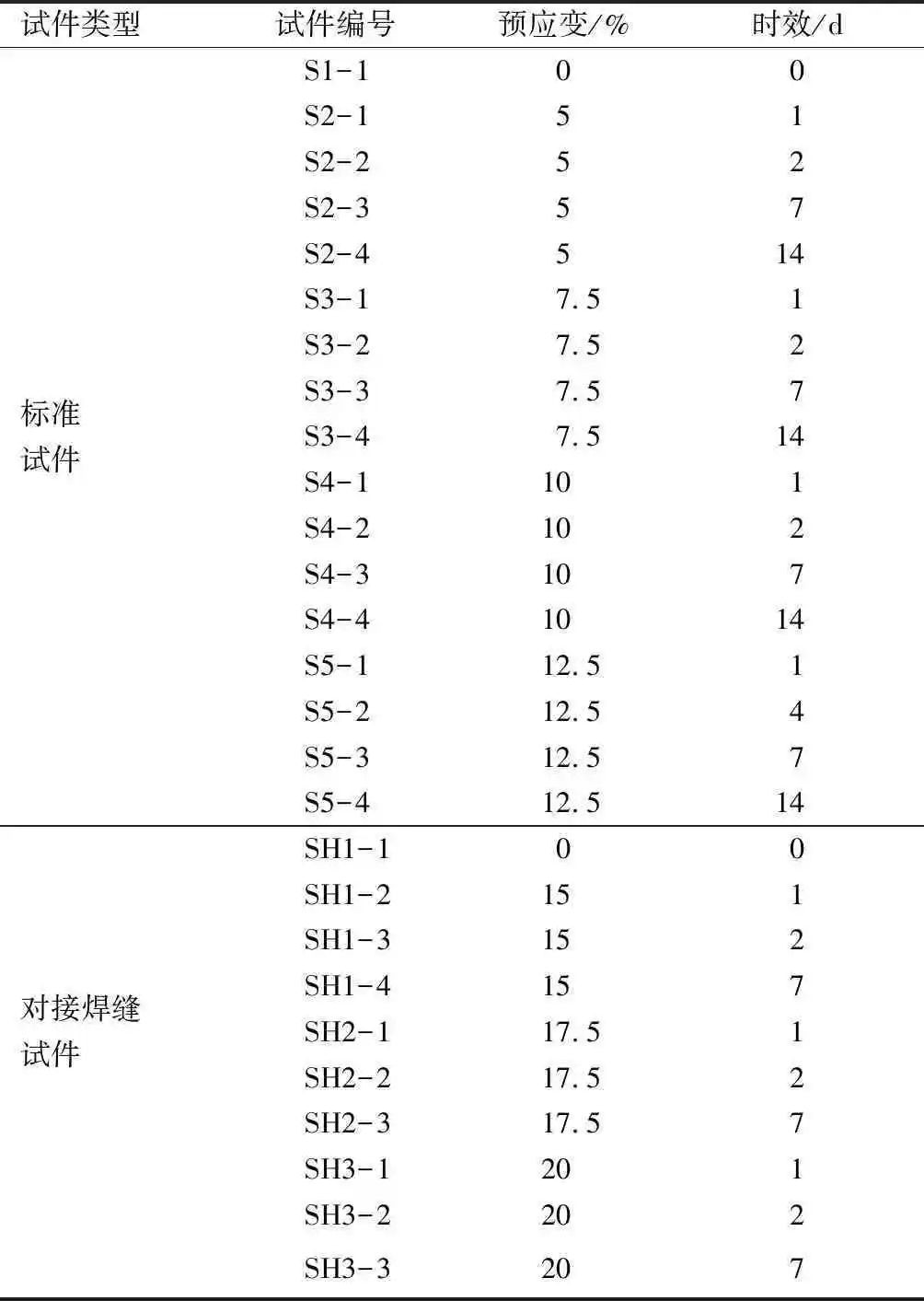

试验采用Q345钢,其化学元素含量如表1所示,根据GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》,设计制作了35个标准试件,试件尺寸及编号如图1、表2所示。为研究应变时效对焊缝力学性能的影响,设计制作了10个对接焊缝试件,试件尺寸及编号如图1、表2所示。

表1 Q345化学元素含量 %

注:表中数据由河北钢铁股份有限公司唐山分公司提供,钢板厚度为10 mm,钢材批次号为2316AE1023。

a—标准试件详图;b—对接焊缝试件详图。

图1 试件详图

1.2 试验装置

本试验依据GB/T 228.1—2010进行标准试件和对接焊缝试件的拉伸试验,其中标准试件在最大拉力为100 kN的拉伸试验机上进行单调拉伸试验,试验装置如图2a所示,对接焊缝试件在最大拉力为1 000 kN的拉伸试验机上进行单调拉伸试验,试验装置如图2b所示。

表2 试件类型及编号

a—标准试件;b—对接焊缝试件。

图2 试验装置

1.3 加载制度

标准试件和对接焊缝试件加载全过程均采用位移控制,试件在达到屈服强度前拉伸速率为3 mm/min,达到屈服强度后拉伸速率为6 mm/min。

标准试件及对接焊缝试件的单调拉伸试验均分为两阶段,第1阶段为预应变加载阶段,对试件进行预拉伸加载到预应变后停止,放置不同时效(1,2,7,14 d)后进行第2阶段的加载,第2阶段加载至试件拉断或试件破坏失去承载力。为了使试件产生塑性变形而又不能变形过大使其抗拉强度减小,第1阶段的预应变要大于屈服应变,小于极限应变。标准试件采取的预应变为5%,7.5%,10%,12.5%,对接焊缝试件采取的预应变为15%,17.5%,20%。

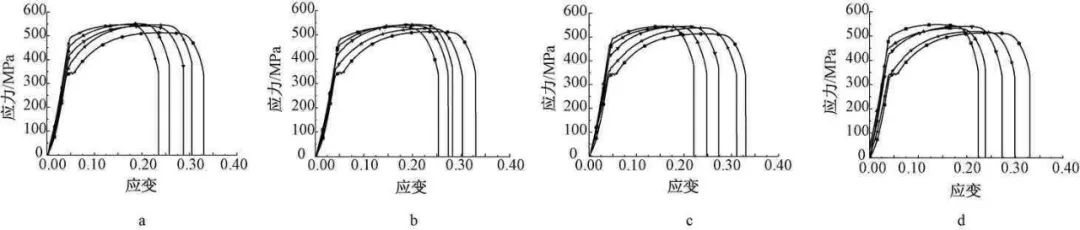

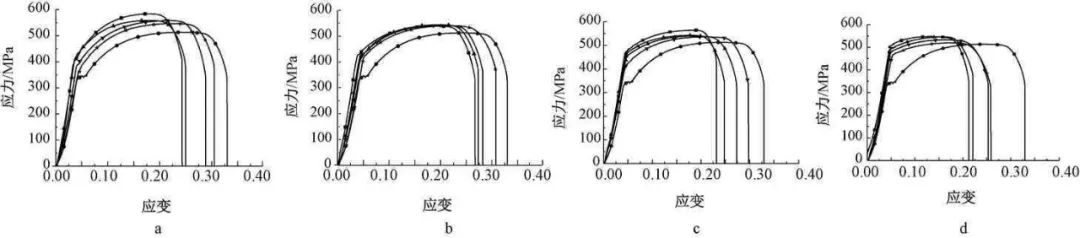

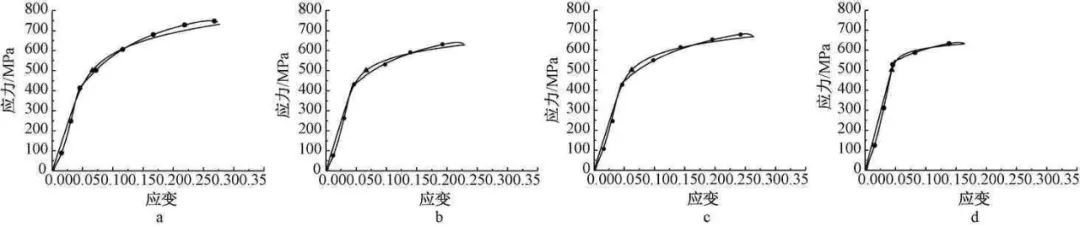

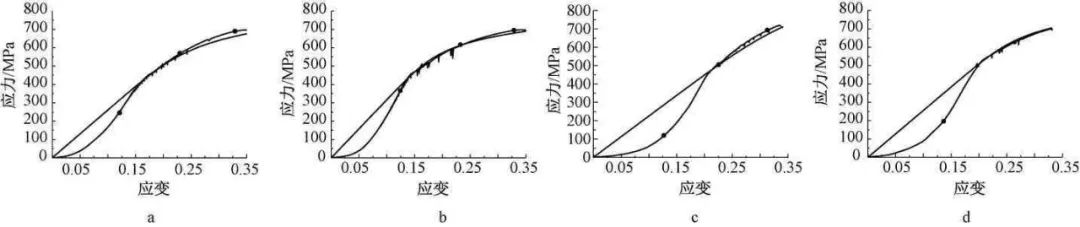

a—时效为1 d;b—时效为2 d;c—时效为7 d;d—时效为14 d。

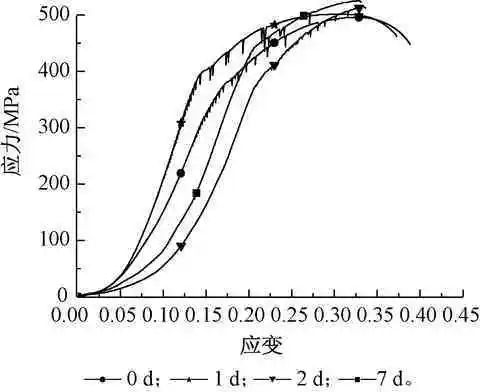

图4 不同时效的应力-应变曲线

2丨试验结果及分析

2.1 标准试件试验结果分析

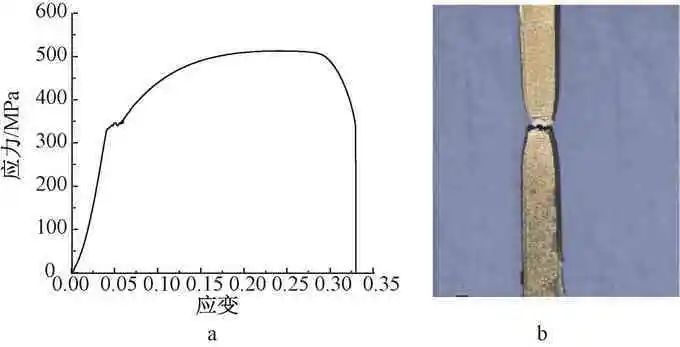

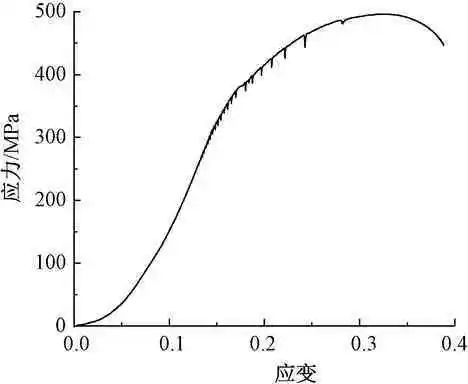

标准试件的单调拉伸试验力学性能统计如表3所示,应力-应变曲线如图3a所示,试件在颈缩后发生断裂,为延性破坏,如图3b所示。由于试件在制作过程中存在误差,每一种应变时效试件均为2个,取平均值后绘制应力-应变曲线。

2.1.1 时效对钢材力学性能的影响

在不同时效下试件的应力-应变曲线如图4所示,随时效增加,试件的屈服强度和抗拉强度有所提高。当预应变为12.5%时,时效为1 d试件的抗拉强度提高了9%,断裂应变下降了24%,如图4a所示;时效为2 d试件的抗拉强度提高了9%,断裂应变下降30%,如图4b所示;时效为7 d试件的抗拉强度提高了9%,断裂应变下降33%,如图4c所示;时效为14 d试件的抗拉强度提高了10%,断裂应变下降33%,如图4d所示。可见,时效对强度的提高并不显著,对断裂应变的影响较大。

表3 标准试件单调拉伸力学性能试验结果

a—S1-1无应变时效标准试件应力-应变曲线;b—标准试件颈缩后断裂。

图3 S1-1无应变时效标准试件应力-应变曲线及破坏模式

2.1.2 预应变对钢材力学性能的影响

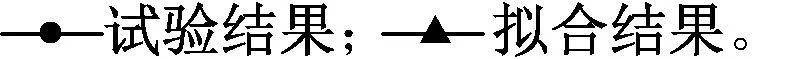

不同预应变下试件的应力-应变曲线如图5所示,随预应变的增加,试件的屈服强度和抗拉强度提高,极限应变和断裂应变下降。当时效为2 d时,预应变为5%试件的抗拉强度提高7%,断裂应变下降12%,如图5a所示;预应变为7.5%的试件的抗拉强度提高了7%,断裂应变下降12%,如图5b所示;预应变为10%的试件的抗拉强度提高了9%,断裂应变下降21%,如图5c所示;预应变为12.5%的试件的抗拉强度提高了9%,断裂应变下降24%,如图5d所示。可见,预应变对试件的抗拉强度和断裂应变影响显著。

a—5%预应变;b—7.5%预应变;c—10%预应变;d—12.5%预应变。

图5 不同预应变下的应力-应变曲线

2.1.3 应变时效对钢材力学性能的影响

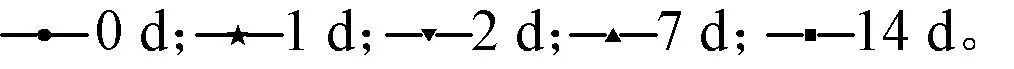

随着时效的不断增加,抗拉强度也随之增大,如图6a所示,而且该过程主要发生在应变时效后的1 d内,预应变为5%的试件时效1 d后的拉强度提高了6.64%,时效14 d后抗拉强度提高了7.42%。因此,应变时效在1 d内的效果最显著。相比较于应变时效提高了钢材的抗拉强度,伸长率的下降使得结构发生脆性破坏的可能性增加,如图6b所示,随着预应变的增大,试件断裂应变下降显著,时效为7 d的试件的断裂应变由未经应变时效的0.33下降到预应变为12.5%时的0.22,降幅约33%。应变时效后试件的屈强比与预应变的变化趋势如图6c所示,当预应变为12.5%时,时效1 d的屈强比增大了2%,时效2 d的屈强比增大了14%,时效7 d的屈强比增大了26%,时效14 d的屈强比增大了33%,最终稳定在0.9,钢材的强度储备降低,屈服后无强化阶段,在地震荷载作用下易发生脆性破坏。

a—应变时效对抗拉强度的影响;b—应变时效对断裂应变的影响;c—应变时效对屈强比的影响。

图6 应变时效对标准试件力学性能的影响

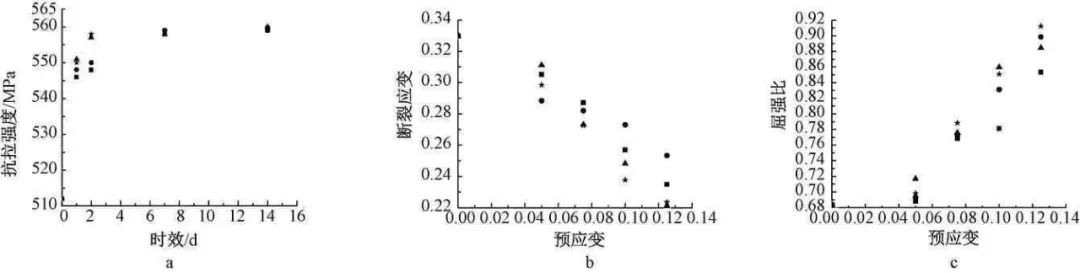

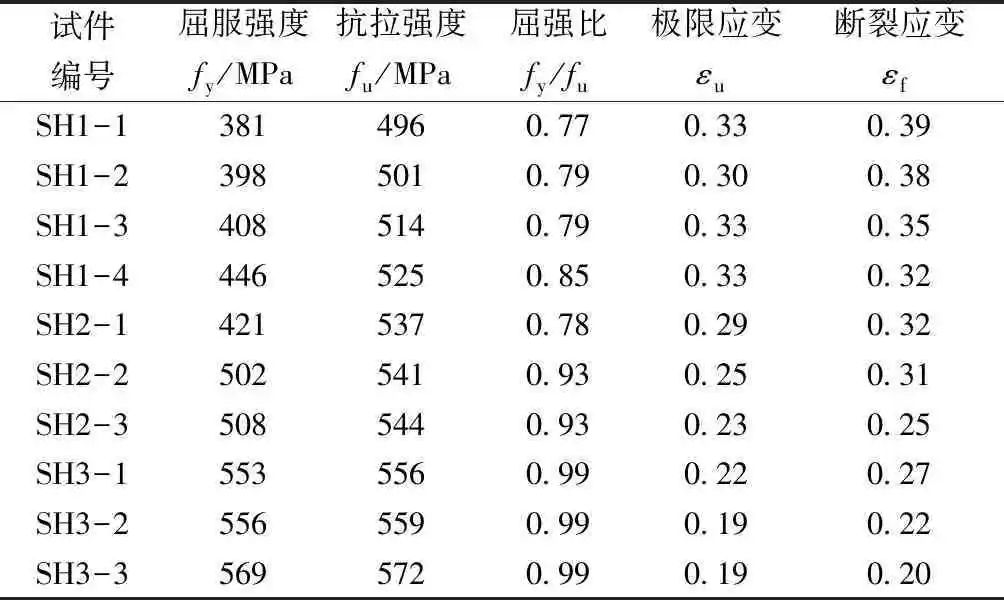

2.2 对接焊缝试件试验结果分析

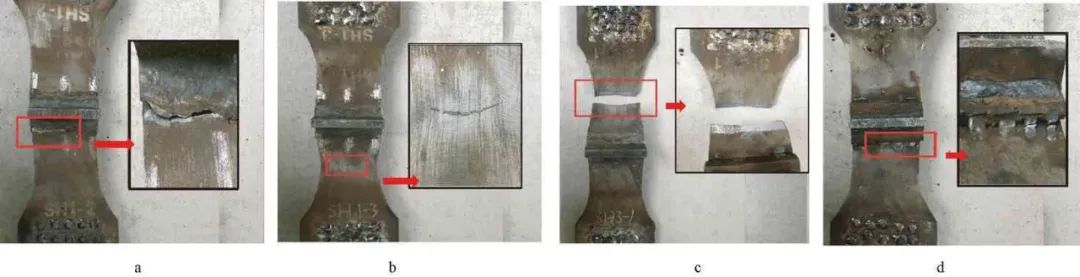

对接焊缝试件单调拉伸试验力学性能试验结果如表4所示,应力-应变曲线如图7所示。由于试验过程中夹持端发生轻微滑移,曲线在弹性阶段的应力与应变非正比关系。曲线的屈服阶段并不明显,试件在屈服后进入应变硬化阶段。由于在试验过程中衬板角焊缝出现开裂,导致应力-应变曲线局部出现锯齿状。对接焊缝试件破坏形式如图8所示,SH1-1、SH1-2、SH2-1为试件从对接焊缝一侧发生撕裂破坏,如图8a所示;SH1-3、SH2-3为试件在母材处出现颈缩现象,如图8b所示;SH1-4、SH3-1为试件在钢板过渡段被拉断,如图8c所示;SH2-2、SH3-2、SH3-3为试件在衬板点焊处发生焊缝开裂,如图8d所示。

表4 对接焊缝试件单调拉伸力学性能试验结果

图7 SH1-1试件应力-应变曲线

a—焊缝从一侧撕裂;b—母材颈缩;c—母材被拉断;

d—衬板点焊处断裂。

图8 对接焊缝试件破坏形式

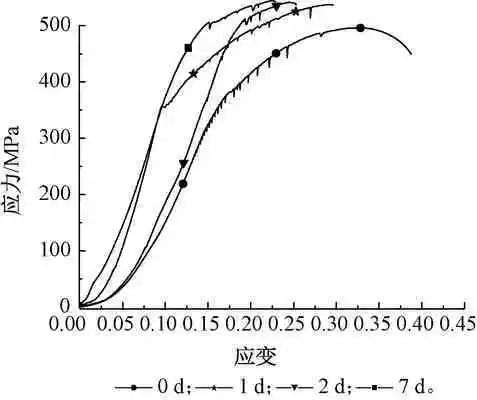

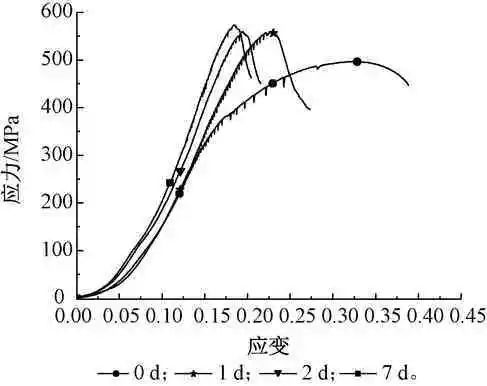

2.2.1 预应变对对接焊缝试件力学性能影响

不同预应变下对接焊缝试件应力-应变曲线如图9—图11所示,试件在屈服后进入应变硬化阶段,在该阶段由于衬板角焊缝开裂,应力-应变曲线局部仍然出现锯齿状。随预应变提高,对接焊缝试件屈服强度和抗拉强度均有提高,极限应变和断裂应变下降。当时效为7 d时,预应变为15%对接焊缝试件抗拉强度提高6%,断裂应变下降18%,如图9所示;当预应变为17.5%时,试件抗拉强度提高10%,断裂应变下降36%,如图10所示;当预应变为20%时,试件的抗拉强度提高15%,断裂应变下降48%,如图11所示。

图9 15%预应变试件的应力-应变曲线

图10 17.5%预应变试件的应力-应变曲线

图11 20%预应变试件的应力-应变曲线

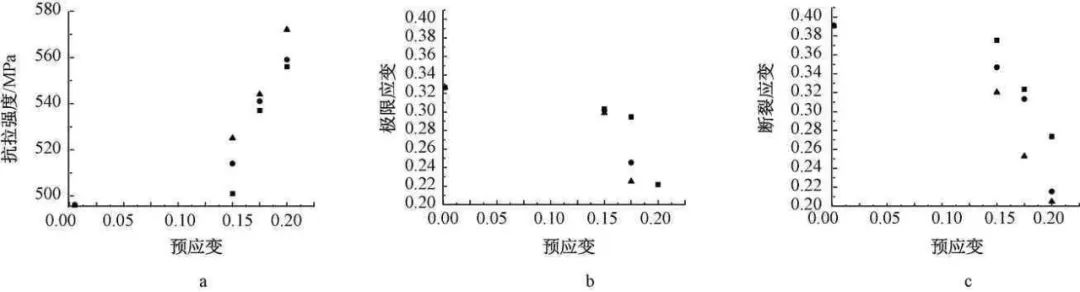

2.2.2 应变时效对对接焊缝试件力学性能的影响

图12a为对接焊缝试件的抗拉强度随预应变变化曲线,随预应变提高,抗拉强度随之增大,当预应变为20%时抗拉强度由应变时效前496 MPa增加到572 MPa,增大15%。如图12b、图12c所示,随预应变提高,极限应变与断裂应变均显著下降,其中断裂应变下降较显著,由应变时效前的0.39下降至0.20,下降约50%。

a—应变时效对抗拉强度的影响;b—应变时效对极限应变的影响;c—应变时效对断裂应变的影响。

图12 应变时效对对接焊缝试件力学性能的影响

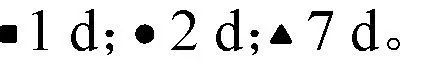

3丨本构模型

经过不同应变时效处理的Q345钢的强度和伸长率不同,因此有必要采用数学模型描述不同应变时效处理后钢材的本构关系。Ramberg-Osgood模型适用于拟合无明显屈服平台的应力-应变曲线,其数学表达式为:

式中:σ和ε分别为应力和应变;E为弹性模量;k是常数,取为0.002;εus为塑性应变;σtu为极限应力(实测值);σty为屈服应力(实测值);εr为真实应变(实测值);n是曲线特征指数。

3.1 Q345钢Ramberg-Osgood模型拟合曲线

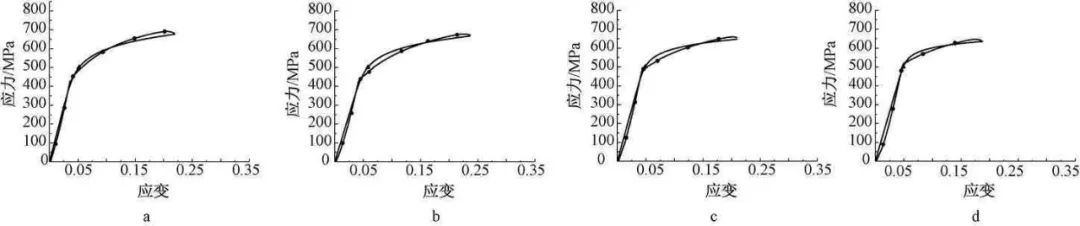

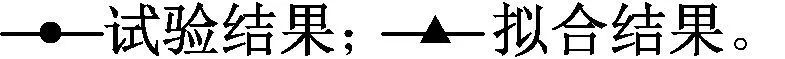

采用Ramberg-Osgood模型对时效为1,7 d的Q345钢在不同预应变下的应力-应变曲线进行拟合,不同预应变下的特征指数n如表5所示,Ramberg-Osgood中特征指数n与预应变有关,预应变越大,特征指数n越大。拟合结果如图13、图14所示,拟合曲线与试验曲线相差较小,能够准确表示应变时效后Q345钢的本构关系。

表5 预应变对特征指数n的影响

a—5%预应变;b—7.5%预应变;c—10%预应变;d—12.5%预应变。

图13 1 d时效时应力-应变曲线的Ramberg-Osgood拟合结果

a—5%预应变;b—7.5%预应变;c—10%预应变;d—12.5%预应变。

图14 7 d时效时应力-应变曲线的Ramberg-Osgood拟合结果

3.2 对接焊缝试件的Ramberg-Osgood拟合

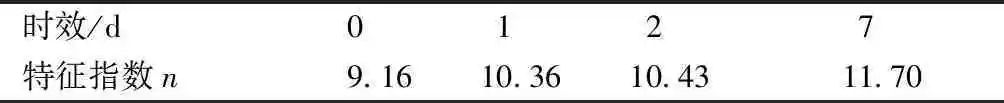

选用预应变为15%不同时效对接焊缝试件应力-应变曲线进行拟合,不同时效试件的特征指数n如表6所示,Ramberg-Osgood中特征指数n与时效有关,时效越大,特征指数n越大。拟合结果如图15所示,由于在试验过程中对接焊缝的夹持端有轻微滑移,导致该拟合曲线在应力-应变曲线弹性阶段与试验曲线差异较大,在强化阶段拟合结果较好,能准确表示应变时效后对接焊缝试件的本构关系。

表6 时效对特征指数n的影响

a—0 d时效;b—1 d时效;c—2 d时效;

d—7 d时效。

图15 预应变为15%的对接焊缝试件应力-应变曲线的Ramberg-Osgood拟合结果

4丨结论

针对Q345钢标准试件和对接焊缝试件开展了应变时效试验研究,分析了应变时效对钢材及焊缝力学性能影响,采用Ramberg-Osgood模型对应变时效试件应力-应变曲线进行拟合,得到以下结论:

1)预应变为12.5%、时效为7 d试件抗拉强度提高了10%,断裂应变降低了33%。随预应变和时效增加,Q345钢试件强度增加,伸长率降低,增大了结构发生脆性破坏的可能性。

2)应变时效提高了对接焊缝试件强度,降低了塑性和韧性。随预应变提高,对接焊缝试件的断裂应变下降显著,预应变为20%对接焊缝试件的断裂应变下降可达50%。因此,应变时效后的对接焊缝试件,其抵抗变形能力显著降低,更易发生脆性破坏。

3)采用Ramberg-Osgood模型能够较准确地拟合应变时效后的应力-应变曲线,与试验结果吻合较好,适用于不同应变时效处理后的应力-应变曲线。其中,预应变和时效增加均能引起特征指数n增大,预应变对特征指数n影响更显著,因此,相比较于时效,预应变对Q345钢和对接焊缝试件力学性能的影响更加显著。

来源:姜志鹏,王燕,杨怡亭,等. 应变时效对Q345钢力学性能影响研究[J]. 钢结构, 2019, 34(3): 28-34.

DOI:10.13206/j.gjg.201903005