钢结构具有强度高、塑性好的特点,尤其是冷弯薄壁型钢的应用和轻钢结构的迅速发展,致使目前的钢结构截面越来越小,板厚及壁厚越来越薄。在这种形势下,再加上原材料以及加T、制作、安装、使用过程中的缺陷和不合理的工艺等原因,钢结构的变形问题更加突出,因此对钢结构变形事故应引起足够的重视。

一、钢结构变形类型

钢结构的变形可分为总体变形和局部变形两类。

总体变形是指整个结构的外形和尺寸发生变化,出现弯曲、畸变和扭曲等,如(图1)所示。

局部变形是指结构构件在局部区域内出现变形。例如构件凹凸变形、端面的角变位、板边褶皱波浪形变形等,如(图2)所示。

总体变形与局部变形在实际的工程结构中有可能单独出现,但更多的是组合出现无论何种变形都会影响到结构的美观,降低构件的刚度和稳定性,给连接和组装带来困难,尤其是附加应力的产生,将严重降低构件的承载力,影响到整体结构的安全。

二、钢结构变形原因

钢结构的形成过程为:材料→构件→结构。在形成的过程中变形原因概述如下:

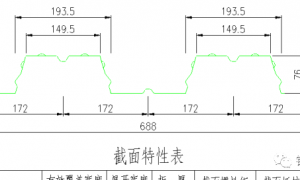

1、钢材的初始变形

钢结构所用的钢材常由钢厂以热轧钢板和热轧型钢供应。热轧钢板厚度为4.5-6.0mm,薄钢板厚度为0.35-4.0mm;热轧型钢包括角钢、槽钢、工字钢、H型钢、钢管、C型钢、Z型钢,其中冷弯薄璧型钢厚度在2-6mm。

钢材由于轧制及人为因素等原因,时常存在初始变形,尤其是冷弯薄壁型钢,因此在钢结构构件制作前必须认真检查材料,矫正变形,不允许超出钢材规定的变形范围。

2、加工制作中的变形

⑴冷加工产生的变形

剪切钢板产生变形,一般为弯扭变形,窄板和厚板变形大一点;刨削以后产生的弯曲变形,窄板和薄板变形大一点。

⑵制作、组装带来的变形

由于加工工艺不合理、组装场地不平整、组装方法不正确、支撑不当等原因,引起的变形有弯曲、扭曲和畸变。

⑶焊接变形

焊接过程中的局部加热和不均匀冷却使焊件在产生残余应力的同时还将伴生变形。焊接变形又称焊接残余变形。通常包括纵向和横向收缩变形、弯曲变形、角变形、波浪变形和扭曲变形等。焊接变形产生的主要原因是焊接工艺不合理、电焊参数选择不当和焊接遍数不当等。焊接变形应控制在制造允许误差限制以内。

3、运输及安装过程中产生的变形

运输中不小心、安装工序不合理、吊点位置不当、临时支撑不足、堆放场地不平,尤其是强迫安装,均会使结构构件变形明显。

4、使用过程中产生的变形

钢结构在使用过程中由于超载、碰撞、高温等原因都会导致变形。

三、钢结构变形事故处理方法

1、变形事故处理原则

⑴碳素结构钢在环境温度低于-16℃,低合金结构钢在环境温度低于-12℃时,不得进行冷矫正。

⑵碳素结枃钢和低合金结构钢在加热矫正时,加热温度应根据钢材性能选定,但不得超过900℃。低合金钢在加热矫正后应缓慢冷却。

⑶当构件变形不大时,可采用冷加工矫正和热加工矫正;当变形较大又很难校正时,应采用加固或调换新件进行修复。

⑷钢材矫正后的允许偏差值应满足《转自:标准》的相关要求。

2、变形事故处理方法

下面介绍的变形处理方法,对大部分变形是有效的,但对某些特殊变形可能矫正不完善。

①冷加工法矫正变形

冷加工法是用人力或机被力矫正变形,适用于尺寸较小或变形较小的构件。

⑴手工矫正

采用大锤和平台为工具,适合于尺寸较小的零件的局部变形矫正,也可作为机械矫正和热矫正的辅助矫正方法。手工矫正是用锤击使金属延伸,达到矫正变形的目的,(图3)是几种手工矫正变形的方法。

(图3a),钢板置于平台上,凸面向上,中厚板大锤击敲凸处可矫正过来,薄板要以凸面为中心,从外围由远到近,由重到轻,击打凸面周围,使板件逐渐平整,最后轻微打击凸处;

(图3b),零件置于平台上,锤击凸起部位,击点距离要适当,锤击应一遍遍进行,击力由小到大;

(图3c),将折皱零件置于平台上,在弓形两端划好方格线,按方格由外向内、由重到轻、由密到稀锤击,锤击点要呈梅花型交叉;

(图3d),将扭曲板条置于平台上,用锤击支承点外侧板条边缘(翘起边),由1至2打击,大体矫正后,在平台上矫正凹凸不平处;

(图3e),T形钢和槽锕弯曲变形,见凸就锤击,要掌握好支撑点距离、锤击点位置和轻重,重点是锤击“突肋”。

⑵机被矫正

采用简单弓架、千斤顶和各种机械来矫正变形。(表一)是几种机械矫正变形的方法及适用范围。

请输入图片描述

冷加工矫正方法必须是杆件和板件无裂纹、缺口等损伤,机槭施力应逐渐增加,变形消失后应使压力保持一段时间。

②热加工法矫正变形

热加工法我国目前采用乙炔气和氧气混合燃烧火焰为热源,对变形结构构件加热,使其产生新的变形,来抵消原有的变形。正确使用火焰和温度是其关键。加热方式有点状加热、线状加热(直线、曲线、环线、平行线和网线)和三角形加热之分,如(图4)所示。

热矫正方法要根据实际情况,首先了解变形情况,分析变形原因,测量变形大小,做到心中有数;其次确定矫正顺序,原则上是先整体变形矫正,后局部变形矫正角变形往往先矫正,而凹凸变形又往往放在后矫正;其三确定加热部位和方法,由几名工人同时加热效果较佳,有些变形三角形单靠热矫正有困难,可以借助辅助工具外力来对适当部位进行拉、压撑、顶、打等,加热位置应尽避开关键部位,避免同一位置反复多次加热;最后选定合适的火焰和加热温度。矫正后要对构件进行修整和检查,如(图5)所示。

(图5a)板件凹凸变形:凹凸变形范围较小,可用点状加热矫正;凹凸变形范围较大,用线状(平行线或网状)加热矫正。矫正顺序由凸面周围对称地逐渐向凸面中心进行,范围大时可由几名工人同时操作;

(图5b)折皱变形:变形较小,可以平行线方式加热为主。变形较大,应以三角形方式加热为主。两种方式综合矫正效果更好。平行线和三角形加热都应从凸起的两侧开始,向最高处围绕。平行线宽15~20mm,线距80mm;三角形常用顶角30°,腰长80mm,左右等腰三角形,一般1m内1至3个为宜。

(图5c)角变形:在翼缘板凸与焊缝对应位置用线状加热,线宽为0.5-2t,加热深度为1/2-1/3t(t为翼缘板厚)。

(图5d)弯曲变形:厚板弯曲可在凸面最高点附近线状加热,一次矫正不过来,在两侧附近再加热,加热深度同角变位;钢管弯曲在凸起处点状加热,加热移动要迅速,一次矫正不过来,可再次加热,但加热点位置与前次要错开,加热深度等于管壁厚;型钢弯曲在凸的一侧用三角形加热,三角形底边在边缘上,加热深度为翼缘厚度,三角形高度为型钢宽的1/5~2/3;箱形构件弯曲在上盖板上线状加热,加热深度等于盖板厚度,线宽为板的2倍厚度,同时在两侧腹板上三角形加热(最好位于隔板处),深度等于腹板厚度,三角形高为腹板高的1/6-2/5;

(图5e)扭曲变形:板条扭曲变形,将其置于平台上,在凸面线状加热,加热线与板条长边夹角为45°,加热线宽度一般取板厚的1~2倍,深度为板厚的1/2-2/3加热由板条中部开始向两端进行,矫正后如仍有残留弯曲变形,可用三角形加热法进行弯曲变形矫正;箱形构件扭曲,将其置于平台上,在两腹板的外侧线状加热,由两端向中间进行,加热线宽度和深度同上,再在两盖板外侧线状加热矫正。

典型事故实例: