“转自:“

1桥梁钢结构自动化焊接的应用现状

进入21世纪后,中国经济持续稳定发展,促进了公路、铁路和城市交通体系的建设和完备,带动了桥梁建设快速发展和进步。桥梁建设不仅满足于功能性,还向高速、大跨度、重载、环保和美观方向发展。我国先后建成了重庆朝天门长江大桥、武汉天兴洲长江大桥、南京大胜关长江大桥、铜陵长江大桥、苏通长江大桥、嘉绍大桥、杭州湾跨海大桥、青岛海湾大桥、厦漳跨海大桥、湖南矮寨特大桥等许多有特色的拱桥、斜拉桥和悬索桥,目前正在兴建港珠澳大桥、沪通长江大桥、虎门二桥等超级桥梁建设工程,我国桥梁建设无论在数量、建设速度还是建造的规模上,都是其他国家在同一时期无法比拟的。

虽然我国在钢桥设计、制造和架设等方面的技术水平有了大幅度提高,拉近了与发达国家之间的差距,但应清醒地看到,我们与发达国家的钢桥建造还有一定差距,我国钢桥建设的发展仍然极不平衡。截止到2012年底美国60万座桥梁中钢桥占33%,日本13万座桥中钢桥占41%,法国钢桥占了桥梁总量的85%,而我国桥梁总数超过59万座,但钢桥数量不足总量的1%,因此还有很大的发展空间。相对于我国钢桥制造规模的不断扩大,钢桥制造技术水平发展较慢,焊接工序主要采用埋弧焊和气体保护

半自动焊方法(或辅以跟踪器焊接),仍主要依靠人工作业,与大量采用机器人焊接的工程机械、汽车等行业相比相对落后。在当下,我们面临制造业技术工人日益短缺和劳动力成本逐步提高的现实,钢桥制造行业自动化焊接术革新势在必行。

2桥梁钢结构自动化焊接难点

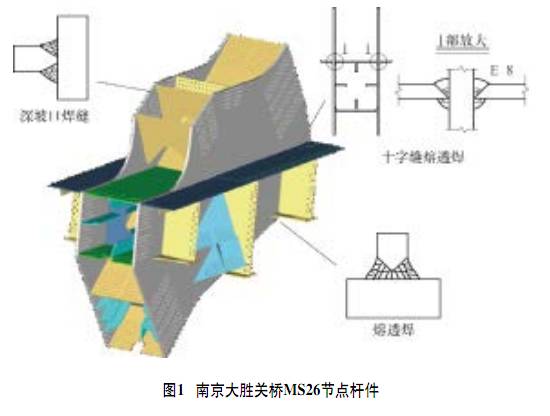

(1)受构件结构影响难以实现自动化焊接 大跨度桁架钢桥设计美观新颖,钢梁杆件结构复杂多样,不便于自动化焊接。以南京大胜关桥MS26节点杆件为例(见图1),该节点除了与下弦杆、加劲弦杆连接外,还与桥面板、横梁、竖杆、斜杆、连接系杆件等相连接,共有45个螺栓连接孔群,连接关系复杂。由于受力大,最大板厚52mm,且多为熔透角焊缝和深坡口角焊缝,焊接量大。

受其空间结构影响,箱型杆件内部焊缝、整体节点间焊缝空间狭小,因此不能采用自动化焊接。

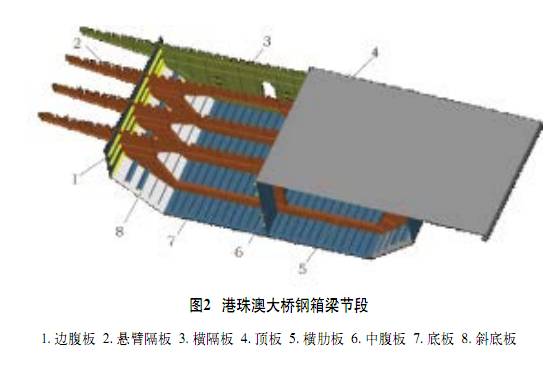

(2)受焊接位置影响难以实现自动化焊接 目前自动化焊接以平位焊为主,少量立位、横位焊缝也可以实现气体保护焊自动化焊接,但仰位焊缝还难以实现焊接自动化。以港珠澳大桥钢箱梁为例(见图2),在梁段整体拼装时,腹板、横隔板与顶板仰位角焊缝不能采用自动化焊接;受加劲肋构造的影响,横隔板、腹板与底板间角焊缝,横隔板与腹板间角焊缝也不能采用自动化焊接。

3桥梁钢结构自动化焊接的关键技术

要想发展桥梁钢结构自动化焊接,需要钢桥设计师、自动化设备研发单位、钢结构制造厂的密切配合,需要设计师设计标准化的桥梁构件,焊接设备厂研发高精度的自动化设备,钢结构制造厂对制造工艺深入研究,共同努力才能实现。下面以港珠澳大桥制造为例进行说明。

(1)桥梁结构设计的标准化 港珠澳大桥钢箱梁板单元生产量大,大桥总共约40万t的板单元制造,工程量大,顶板、底板、腹板、横隔板单元等同类构件的数量多,相同构件采用标准化设计,非常适合进行自动化制造。标准化设计是保证港珠澳大桥制造实现自动化焊接的前提。

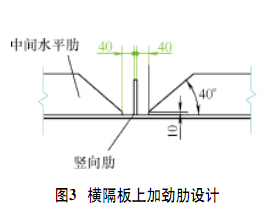

在进行桥梁转自:时,要注意对局部细节的处理,应便于实现自动化焊接。如在进行横隔板上加劲肋设计时,中间水平肋与竖向肋的间距如果较小,采用机器人焊接竖向肋时,由于水平肋妨碍焊枪通过,所以为保证焊缝的连续性,提高焊缝质量,要保证肋间距在40mm,水平肋端部切角≥50°(见图3)。

(2)研发高精度的自动化焊接设备 高精度的自动化设备是实现桥梁钢结构自动化焊接的关键。由于桥梁钢结构受疲劳载荷,所以为了提高钢桥的疲劳寿命,防止脆性断裂,要求制造精度高,对焊缝外观成形、内部质量和冲击韧性要求高,这就需要采用具有高精度的焊接机器人设备来保证,因为机器人焊接设备具有接触传感、电弧跟踪等功能。

(3)对制造工艺进行深入研究 针对各种不同的桥梁结构件,制造厂的工程师对其结构和制造工艺进行深入研究,研发专用的加工设备,只有合理的工艺与先进的设备相结合,才能实现自动化焊接,从而促进产品质量的提升和生产效率的提高。

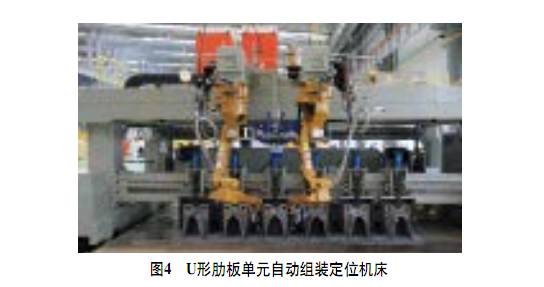

第一,U形肋板单元自动组装定位焊。桥面板单元是决定桥梁寿命的关键部件, U形肋与桥面板之间角焊缝直接承受车轮荷载,易疲劳破坏,影响桥梁安全和寿命。桥面板单元U形肋角焊缝采用单面焊接,熔深要求达到U形肋厚度的80%以上,即8mm厚U形肋焊缝熔透深度≥6.4mm,且不得焊漏,即达到“透而不漏”的效果。U形肋的组装精度是保证U形肋角焊缝焊接质量的前提,为此研发了U形肋板单元自动组装定位机床(见图4),它集自动行走、打磨、除尘、定位、压紧和机器人定位焊于一体,安全环保,极大地提高了组装效率、组装精度和定位焊缝质量,确保U形肋与桥面板组装间隙控制在≤0.5mm。

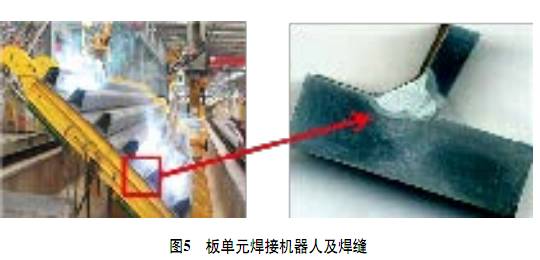

第二,板单元焊接机器人。桥梁结构件质量至关重要,而影响桥梁结构件质量的最重要因素就是焊缝的质量,尤其是顶板单元U形肋角焊缝,要求熔透深度达到板厚的80%以上,且不能焊漏,还要有良好的外观质量。为了保证焊接质量,研发了板单元焊接机器人配合反变形翻转胎架焊接U形肋角焊缝的焊接工艺(见图5)。通过大量的焊接试验确定了双道的焊接工艺,即第1道采用小电流打底,机器人接触传感和电弧跟踪的功能可以保证U形肋角焊缝的熔透深度;第2道采用大电流盖面,船位焊接获得优良的外观成形,提高了焊接质量的稳定性。通过疲劳试验对比,采用机器人焊接的角焊缝较传统跟踪器焊接的角焊缝抗疲劳性能优势明显,抗疲劳强度提高40MPa,有效提高了板单元的抗疲劳性能。此外,反变形技术减小了板单元的焊接变形,节省了焊后修整的人力、物力,提高了生产效率。

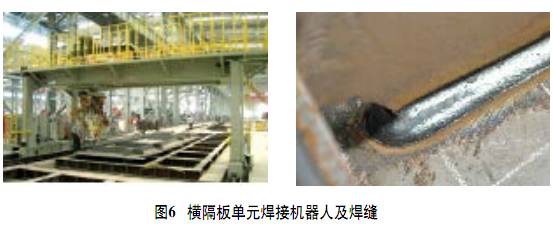

第三,横隔板单元焊接机器人。根据港珠澳大桥横隔板的结构特点,采用门式多头自动化焊接系统实现焊接,每套自动焊机具有两个机械手,分别固定在可以旋转的托盘上,托盘可以在门架横梁上左右移动,门架在伺服电动机的驱动下可以在纵向轨道上行走(见图6)。两个机械手不仅能够实现板肋两侧角焊缝同时施焊,有效减小焊接变形,还能够通过程序设置,实现板肋端部自动连续包角焊接,保证了焊接质量,提高了焊缝的疲劳等级。

4桥梁钢结构自动化焊接对焊接材料的需求

桥梁钢结构自动化焊接需要高品质的焊材,焊丝应具有良好的工艺性能,保证连续、稳定地送丝。应采用桶装焊丝,且保证焊丝缠绕不发生扭曲,焊接时焊丝对正性好,保证焊缝外观成形均匀一致,防止产生“蛇形”焊缝、气孔等缺陷。还要求焊丝熔敷效率高、飞溅小、容易脱渣。

随着桥梁钢性能指标的提高,钢桥制造对焊接接头的标准提出很高要求,焊缝金属强度不低于母材标准值,并且对焊缝超强还有限制,如对接焊缝超强不超过母材100MPa,角接焊缝超强不超过母材120MPa,甚至规定Q420qE钢板的焊缝屈强比≤0.9。在韧性方面,对Q370qE、Q420qE、Q500qE钢板的焊材,要求-40℃冲击吸收能量分别≥41J、47J和54J,韧性标准要求高。因此需要研发与桥梁钢强度匹配、高韧性、低氢型,且适用于自动化焊接的焊接材料。另外,随着耐候桥梁钢的推广应用,具有耐候、耐腐蚀等特殊性能要求的桥梁用耐候钢焊接材料也亟待研发。

5桥梁钢结构自动化焊接技术的未来发展

目前桥梁钢结构厂内板单元生产已经能够采用机器人自动化焊接,提高了焊接质量和焊接效率,取得了良好的应用效果。钢箱梁整体拼装时的板单元间对接焊缝、节段间斜底板对接焊缝、腹板立位对接焊缝以及钢锚箱焊接时的熔透角焊缝等数量多,焊缝质量要求高,焊接难度大。采用传统的手工气体保护半自动焊方法,效率低,质量稳定性较差,且受现场条件限制,无法采用大型的焊接机器人作业,需要研究便携的小型焊接机器人焊接。另外,我们还需要针对结构复杂的钢桁梁弦杆箱型杆件,研发隔板角焊缝、横梁接头板角焊缝、腹杆接头板角焊缝等焊接机器人。

6结语

对于钢桥结构生产来说,自动化焊接技术的应用对提高生产效率、稳定产品质量、提高桥梁的使用寿命、保证安全环保等方面都有明显的社会效益和经济效益,不仅可以提升我国钢桥梁制造工艺整体水平,还可以带动相关行业的技术进步。为此,桥梁钢结构焊接自动化技术具有十分广阔的应用前景。

来源:金属加工,原文刊发于:《金属加工(热加工)》2015年第22期,14-17页,金属加工版权所有。如有侵权请联系我们。

咨询和建议,请加下方小编个人微信

赞