“转自:“

摘要:

某电厂干煤棚网架结构高度高、跨度大,且施工场地狭小,大型吊装机械无法展开,传统的钢网架吊装方法不适用于本工程钢网架结构施工。为此,本工程采用提升法和高空散装法相结合,同时汲取两种方法的优势,并用有限元分析程序对结构杆件工况进行分析,以确保施工安全。本文以某大型干煤棚钢网架工程为例,对大型干煤棚钢网架的局部提升散装法施工技术和质量控制措施进行了探讨。

关键词: 干煤棚 钢网架 施工技术 质量控制

引言

随着火电事业的发展和国家“煤电联动”政策的实施,火力发电厂的燃煤问题日益突出,同时,由于国家对环保的强制性要求和对建设用地的严格控制,煤炭存储方式逐渐由散堆走向封闭,因此,干煤棚工程在全国火电行业得以蓬勃发展。

近年来,随着计算机技术在结构计算和设计领域的迅猛展,干煤棚空间网架结构得到越来越多的应用。从 80 年代发展至今,干煤棚结构主要采用了平面钢架、平面桁架、平面拱和网架结构,其中网架结构由于结构受力呈空间状态、整体刚度大、单根杆件受力较少、用钢量经济等特点得以广泛应用,满堂脚手架高空散装法、折叠展开式安装法、分条分块安法、整体提升法和累积滑移法等安装方法也得到了广泛应用。本干煤棚工程采用大型网架钢结构,场地狭小,工期较短,选用安全、经济、可靠的吊装方案成为施工难点。

1 工程概况

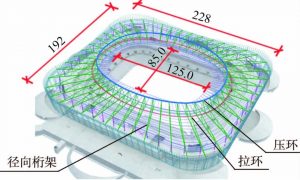

本电厂二期扩建工程干煤棚钢网架工程为单曲面弧型筒壳网架,主体结构安全等级为一级,抗震设防烈度为 6 度,水平投影面积约 9600平米,跨度 120m,长度 80m,网壳厚度 3.523m,支座球心高程+334.9m,网架顶球心高程+370.949m,是目前国内同类结构中跨度最大的网壳工程之一。干煤棚网架上弦支撑于钢筋混凝土柱,节点采用螺栓球形式,为正放四角锥筒壳结构。

1.1 工程特点

作为火电厂的大型储煤库房,干煤棚结构要求跨度大、净空高、覆盖面积广,以满足存储和作业空间。本工程的特点主要包括:

1)工程跨度大:跨度为 120米;

2)钢网架制作及安装工程量大:杆件几何尺寸不一、数量较多,安装精度要求高,运输、安装难度大。

1.2 工程难点

1.2.1 干煤棚网架由独立的螺栓球筒壳组成,在地面组装和高空拼装过程中,各构件的受力状况与设计受力状况各不相同,施工工况需计算核定。

1.2.2 网架跨度大、矢高高、支撑处标高相对较高,在组装和拼装过程中的刚度、稳定性、吊点反力、挠度、杆件内力等须进行施工验算,必要时需采取加固措施。

1.2.3 杆件型号及截面尺寸相对较多,要求对施工组织、工厂生产调度、构件运输调度等进行精密组织,协调生产,以保证顺利安装。

1.2.4 钢网架安装工况需根据安装计算,以满足拆除临时支撑后的杆件内力低于设计内力;同时,钢网架挠度控制和材料垂直运输也是本工程的难题之一。

1.2.5 干煤棚内有煤场地坪施工,外有煤筒仓等建构筑物施工,施工场地狭小,大型吊装机械无法展开;施工工期较短,安装质量控制难度较大。

2 安装方案

干煤棚钢网架安装方案主要包括高空散装法、折叠展开式安装法、分条分块安装法、整体提升法和累积滑移法等,针对本工程的设计和图纸工程特性进行仔细研究,并进行方案比选后,对 3~4 轴钢网架采用提升法进行安装,其他轴线则采用小拼单元锥体散装法进行安装,局部提升散装法同时结合了两种方法的优点。在钢网架安装前,采用有限元分析程序 MIDAS/GEN7.8 对结构杆件受力与位移变化进行分析计算,按施工步骤对杆件工况进行分析,以确保施工安全。

3 钢网架安装

钢网架安装工艺流程:

基础复测→ 网架构件分类→ 网架安装→ 网架涂装,

详细流程图见图 。

网架安装工艺

3.1 施工准备

3.1.1 钢网架安装用的杆件、螺栓、焊条及支座等半成品,应符合设计要求及国家标准的相关规定,并分类堆放整齐,以便安装过程中分片提取。

3.1.2 检查柱顶混凝土强度,复核钢筋混凝土柱顶预埋件支座中心点、标高高差及相邻支座间距,确保预埋钢板的轴线、标高等符合相关规定。

3.1.3 吊装机械设备选用 2 台 50 吨汽车吊,电焊机、钢卷尺、卡尺、水准仪、经纬仪、扳手、临时支撑、螺旋千顶、倒链等工具准备齐全。

3.1.4 测设放线,布置好各支点位置及标高。

3.2 钢网架拼装

干煤棚钢网架结构图如图 2~4 所示,跨 120m、长 80m,共 12 条轴线,1~11轴柱距 7.5m,11~12 轴柱距 5m,网架最顶相对标高为 42.449m,拱顶轴心下方为斗轮机基础,极大地影响了钢网架吊装。根据现场实际情况和模拟施工验算数据结果,从 3~4 轴/A 列向 3~4 轴/B 列为网架起始安装,待 3~4 轴网架安装完成后,自 3~4 轴沿长度方向同步向 1 轴和 12 轴安装,包括如下五个施工阶段:

干煤棚钢网架平面布置图

干煤棚钢网架立面图

干煤棚钢网架剖面图

3.2.1 第一阶段:从 3~4 轴 A 列的支座处网格单元开始拼装,拼装时先将两相邻柱间基本的四角锥单元(九个网格)拼装成型,临时支撑采用 100*100 木方支撑于下弦球底,见图 5:

3.2.2 第二阶段:钢网架起拱至一定高度时,四角锥单元组装出现困难,即采用汽车吊先将网架的非支座边螺栓球提升至所需高度,然后将该排螺栓球相邻的四角锥单元组合拼装结束,汽车吊吊点随即缓慢下落,使刚组装的下弦螺栓球支撑于木方上,然后采用钢丝绳和手拉葫芦对下弦球进行拉接,防止下弦球出现水平外移,见图 6 和图 7:

3.2.3 第三阶段:依次完成上述拼装,再次组拼四角锥单元网格前,须将汽车吊向网架 B 列移动,移动至适当位置后用汽车吊提升网架,直至完成 3~4 轴钢网架拼装。在拼装四角锥单元网格的过程中,采用钢丝绳拉结下弦螺栓球以控制弦长(采取交错替换的原则进行)。

3.2.4 第四阶段:钢网架 3~4 轴基本单元拼装完成后,将其放置于支座处,待支座调整校平后,将其与支座焊接固定。

3.2.5 第五阶段:3~4 轴基本单元拼装、焊接就位后,由此柱间稳定系统同时向1 轴和 12 轴拼装,用汽车吊采用高空散装法,直至钢网架安装完成。

4 拼装质量控制措施

4.1 钢网架安装定位时,分别将十字辅助线划在支座过渡板和预埋件表面。

4.2 拼装局部提升单元钢网架时,以四角锥为单元依次拼装,直至该提升单元网网架安装完毕;同时边安装边调整,使支座过渡板十字线与预埋件十字线重合,调整完毕后迅速焊接支座。

4.3 其他轴线小椎体网壳所需材料运到各安装位置,依次组装各上弦、下弦小锥体,按照拼装顺序依次进行安装,直至网壳安装完毕。

4.4 局部提升拼装 3~4 轴钢网架时, 为控制钢网架挠度和防止钢网架位移,在网架下弦节点设置钢丝绳拉接,并采用倒链辅助调整。

4.5 在拼装过程中对钢网架下弦标高进行实时监控,避免累积误差,并采用千斤顶、倒链、经纬仪、全站仪、水准仪、钢尺等工具实时纠偏。

5 结语

本工程采用的网壳结构施工技术具有如下特点:

-

所需起重机械设备少(2台 50 吨汽车吊),不需投入大型起重设备,占用场地少;

-

相对于传统的满堂脚手架高空散装技术,能节省 70%以上的施工费用,经济效益显著;

-

钢网架施工工期仅为 30 天,施工工期短,相对于传统的满堂脚手架高空散装技术,工期缩短 60%以上。

来源:陈伟(中电投电力工程有限公司 上海 200233)、现代钢构网架、转自:,如有侵权请联系删除。

咨询和建议,请加下方小编个人微信

赞