"转自:"

"转自:"

本文作者:陈程 广西科技情报研究所《产业最新情报》授权“广西科技文献平台”公众号发布

人类生产和使用铝的历史已有180多年,这期间铝应用的触角不断延伸,范围不断扩大。而今铝的应用又步入一个更高的社会层次,其不仅提高了人们的生活水平,同时也支撑着高端制造和新能源等战略性新兴产业的发展,而且还有利于促进全社会的节能减排。

1 铝合金材料在铝动力电池中的应用

作为汽车驱动能源的化石燃料——石油,不仅在使用过程中会对环境造成污染,而且其本身也越来越短缺,因此,开发新型环保替代燃料或新型动力电池成为目前新能源汽车领域研究的热点。解决石油燃料短缺和污染的最佳方式是开发出与石油等效或接近等效的环保型替代燃料,而在没有开发出合适的替代燃料之前,研究开发新型动力电池就显得重要且迫切。

当前,人们对于动力电池的研究主要集中于锂离子电池、氢燃料电池、镍氢电池、锂电池等,其中锂离子电池最受关注,被寄予厚望,也开始批量生产和应用。但这些动力电池(包括锂离子电池)或多或少都还存在一些技术瓶颈或应用缺陷,均未能实现大规模商业化应用。因此,科学界和产业界对新型动力电池的研究从未止步。除上述类型的动力电池外,金属燃料电池也是近年来应用前景较好的一类动力电池。金属燃料电池是指以金属为负极材料,以空气中的氧气为正极反应物,由金属与氧气在电解液及催化剂存在的条件下进行电化学放电的电池,如锌空气电池、铝空气电池、锂空气电池等。其中,铝空气电池在大电流放电、高比能量、电极材料资源丰富等方面具有明显的优势。

1.1 铝空气电池阴极体系

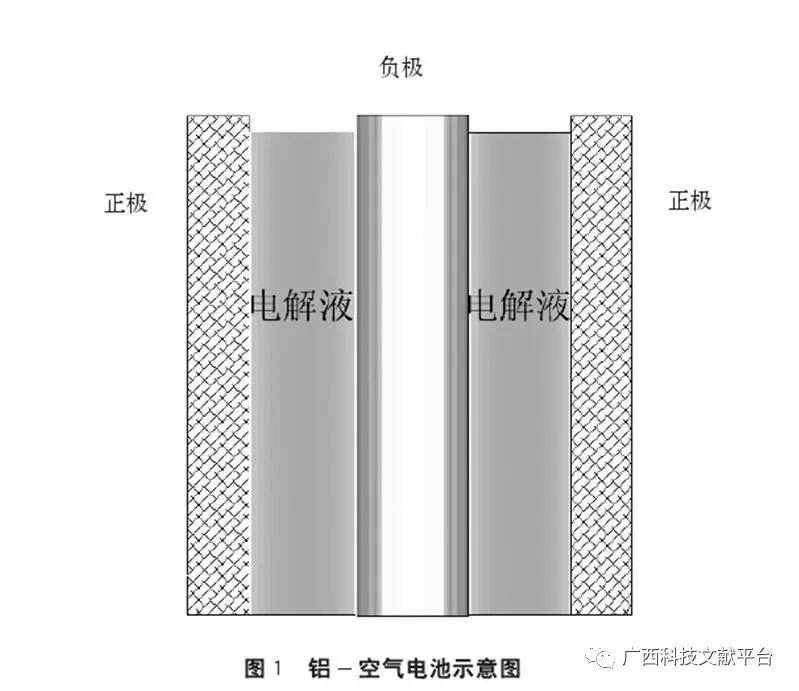

铝空气电池以铝或铝合金为负极,以空气电极为正极,因为其正极参加反应的物质为氧气,负极参加反应的物质为金属铝,故也称为铝燃料电池。铝空气电池如图1所示,其中正极由催化层、扩散层、集流体构成,正极的催化层与电解液直接接触,扩散层暴露于空气环境中,空气中的氧气能够通过扩散层到达催化层,与电解液及催化剂接触,并在催化剂的作用下,发生电化学反应,但电池内部的电解液却不能透过扩散层渗出。铝空气电池能够在中性或碱性电解液中工作。

铝空气电池的研究始于20世纪60年代,1962年Zaromb报道了对铝空气电池的的研究,表明了铝空气电池体系的可行性,并指出该电池在对电池高比能量、高比功率有要求的领域有良好的应用前景。之后铝空气电池受到越来越多的关注,被研发并尝试性地应用于应急电源、电动汽车、潜艇供能系统等。20世纪80年代末至90年代初,国内也开始对铝空气电池进行了相关研究。史鹏飞等人研究制得3W中性盐溶液铝空气电池和1kW碱性铝空气电池组。刘稚惠等研制出船用大功率中性电解液铝空气燃料电池组。重庆西南铝厂、武汉大学、中南大学等单位也对铝空气电池进行了研究。云南大卫汽车有限公司进行了铝金属燃料电池驱动豪华客车试产。最新报道显示,以色列PHINERGY公司制备的铝空气电池组能支持样车行驶1600km,所使用电池组含50块铝板,行驶过程中只需加2次水。经过半个世纪的研究,铝空气电池的开发和应用取得了一定的进展。

2.2 铝空气电池阳极体系

碱性铝–空气电池能量密度理论值最高达8.1kWh/kg,仅次于锂–空气电池13.0 kWh/kg,但铝比锂更廉价和资源更广泛。所以,铝–空气电池一直被世界各国看好。自绿色能源概念提出以来,金属–空气电池一直是新能源和新材料领域备受关注的课题。

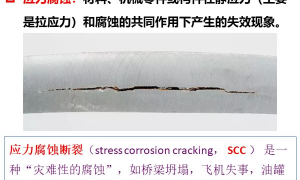

阳极表面形成的Al2O3 膜使得 Al 处于钝化状态,实际电位正移;而一旦氧化膜被破坏,导致大量析氢,腐蚀加剧,影响电池正常工作。所以,解决铝阳极的电化学性能与耐腐蚀性能的矛盾,一直是国内外学者研究的重点和难点。综合目前的研究进展,解决上述问题的研究思路有三种:一是在纯铝中添加其他金属元素,阻止氧化膜的形成,增大析氢过电压;二是在电解质溶液中添加缓蚀剂,溶解氧化膜同时抑制氢气产生;三是开发非水电解质,阻止阳极与H2O 接触。对电极材料的研究主要聚焦于通过设计各种合金组成以调变阳极电极电势并提高电极的抗腐蚀性能。研究表明,合金元素对阳极性能的影响不是单向的。铁、铜、硅等杂质显著地加剧铝的腐蚀反应。在Al中添加适量的In,Ga,Hg,Sn等元素能使铝合金电位负移,提高铝合金活性;在Al 中加入高析氢过电位元素如Pb,Zn及Sn 等能降低铝合金的自腐蚀速率。R.D.Armstrong、Reboul等利用旋转圆盘电极研究了铝合金阳极电化学行为,提出合金元素在铝中以两种形态存在,一是与铝形成固溶体,另一种是以偏析相的形态存在;起活化作用的是铝合金中的添加元素的固溶体;In,Hg,Zn等元素的活化行为满足溶解一再沉积机理。

曹楚南等采用电化学阻抗法,研究了阳极溶解机理,建立了铝酸根离子的形成步进行的数学模型,为研究中间产物覆盖密度提供了重要参考。大量研究表明,合适的合金元素应具有以下属性:(1)熔点比铝低;(2)在铝熔体中有良好的溶解性;(3)比铝具有更高的电化学活性;(4)在碱性电解质溶液中有较高的溶解度;(5)有较高的氢气析出过电压。基于上述原则,已经筛选出来的金属元素包括Mg,Zn,Sn,In,Ga,Mn,Pb,Bi等元素,不同类型的合金均为上述元素的组合,目前铝合金阳极已经发展到四元、五元甚至更多元,其中Sn 元素形成的Sn/SnO32-电对具有提高氢的过电位、疏散氧化膜、抑制Al(OH)3沉淀、良好的电化学可逆性等多种功能得到广泛应用。尽管如此,阳极电极电池仍然至少有~0.8V 正移。而且,随着合金成分和电解质组成多样化,阳极反应机理越来越复杂;各合金元素之间、各合金元素与铝基体之间、以及合金元素与电解液之间的相互作用机制尚无规律可循。通过经验配比调节阳极组成来提高电池能量转化效率近十年来未有突破性进展。

与铝阳极合金组成受到高度关注形成对比的是,铝空气电池阳极的微结构及其对电极性能的影响没有得到充分的重视。实际上,电极的微结构对电池的功率密度起着举足轻重的作用。2013年William P. King 通过电化学沉积开发出双功能有序多孔(porous)3D 阳极,使锂离子微电池的功率密度高达7.4 mW cm-2μm-1,为普通锂电池的2000 倍。TatsuyaTakeguchi 等,针对金属空气电池充放电慢的问题,利用钙钛矿层状结构将催化剂与基地材料组装为3D 阴极,大幅提高了电池的可逆性和充放电速率。对于铝空气电池,C.Li 报道了气相沉积法制备了30~90 nm 的Al 纳米棒,并制备65 wt%Al,25wt% 碳,and10 wt% PTFE 的复合铝空气电池阳极,以La0.6Ca0.4CoO3钙钛矿为阴极催化剂,模型电池的功率密度高达458 Wh/kg,远高于普通电池。可见,高比表面积3D 电极是解决电池功率密度低的重要手段。利用铝和铝合金有多种微结构材料,如泡沫铝、网状铝、蜂窝状铝为基础材料,研制铝–空气电池三维阳极,有望在提高电池功率密度方面取得突破进展。

基于铝–空气电池阳极体系的研究现状以及相关领域的研究前沿趋势,针对阳极钝化和自腐蚀性导致电池功率密度低、能量密度远低于理论值的技术难题,研究三维铝阳极设计与制备原理;探索铝阳极–铝酸钠溶液界面电化学行为调控方法、设计和制备无机–有机杂化双功能阳极缓蚀剂,可望构建铝–空气电池阳极新体系,提高电池的能量密度和功率密度,形成铝–空气阳极体系设计基本理论,为铝空气电池规模化制备的技术提供理论支撑,推动铝的溶液化学和电化学的发展。

2 铝轻质材料在交通运输工具中的应用

当前,世界汽车巨头纷纷推出新能源汽车,国内自主品牌虽很难在传统汽车领域超越国外品牌,但纯电动汽车研发是弯道超车的绝佳机会。据统计,2015年以来,新能源汽车销量猛增了三倍,纯电动车占六成之多。“新能源时代”下的各类汽车电池、车身轻量化以及汽车零部件等产业,也给中国的铝工业带来了无限广阔的市场契机。

铝作为理想的轻质材料,在交通领域铝的应用不但可以减重和提升燃油效率,同时,也能降低温室气体的排放。研究数据表明,汽车轻量化对节能减排的效果直接而显著,汽车自身质量降低1%,可节省燃料消耗0.6%~1.0%,汽车轻量化后,其加速性能也会得到较大提高。

2.1 铝可赋予轿车较高的性能

在过去50年时间里,轿车铝用量逐渐增加,并逐步取代铸铁(发动机罩和变速箱箱体)、低碳钢(车身和车轮)和铜(散热器)。目前,设计师们已经逐渐意识到铝的优势,因此,很多汽车都含有大量的铝。在欧洲,超过20%的汽车车篷是铝制的,包括大量家用轿车,它是基于铝板材的设计,使用了结构化的粘合连接技术作为其连接方式之一。有几种高性能跑车的车身,比如法拉利和莲花就是铝制的。全铝车身在汽车的节能减重方面表现也十分出色。资料显示,奥迪A8L Hybrid 采用的混合动力系统的电池组、电动机等组件增加了额外130kg 的负重,不过由于其使用了全铝车身框架结构(ASF)车身,该车整备质量只有2035kg,是大型混动豪华车中最轻的;而东风全铝车身混合动力公交车,与国内同类钢制车身相比,铝合金车身减重40%,使该车的整车质量较同类客车减少15.2%,燃油经济性更加出色,典型工况较同类客车节油7.9%;近年来大热的特斯拉ModelS 为了较长的续航能力,搭载了500公斤电池组,ModelS 必须通过减轻车身降低整车质量,因此,TeslaModel S的车身95%以上采用铝材;ModelS车架、悬架下摆臂和连杆、与底盘集成的电池外壳等都采用铝合金且镂空减重,并经锻造处理保证其强度。

2.2 铝赋予卡车较高的承载能力

当前,大多数油罐车和油罐半拖车的上盖完全是铝制的。铝也常常用于货车、倾卸和自卸的车体上。对于一辆铰链式卡车,平均来讲,使用铝制元部件可为卡车拖车带来的重量缩减最高可达2吨。因此,一辆铝密集型的卡车,由于自身重量的优势,就可以在不超过重量限制的条件下承载更多负荷。承载能力的上升意味着运输次数可以降低,并进一步降低等量二氧化碳的排放。

2.3 铝赋予客车更大的客运量

客车行业中用铝的优势是多重的。铝可挤压成复杂的形状,可用于复杂的设计和整体上强度要求高的结构。使用铝质车身的现代客车比传统客车要轻数百公斤,在限定最大允许总重量的情况下,用铝的客车可运输更多客人,并降低运输的成本。特别是对于那些远距离运输的客车和需要经常停靠公交站点的客车,铝的优势更为明显。2008年,世界第二大的客车制造商——郑州宇通客车公司引进了两种新型的环境友好型客车。新的铝密集车身比传统客车的车身重量要轻近46%,这样一来,新车型的油耗和温室气体排放也会相应降低。苏州奥杰新能源客车有限公司的全铝新能源客车已实现批量制造,并在上海浦东公交、嘉定公交、珠海公交等公交线路上投入了运营;上海申龙客车有限公司制造的全铝车身SLK6109混合动力公交客车已进入上海公交和新加坡公交市场,并荣获中国“2014最佳公交客车”大奖;厦门金龙旅行车有限公司制造的全铝车身纯电动公交车已批量出口荷兰和挪威;中国忠旺为华晨客车设计、制造、开发的全铝车身新能源电动公交客车已经进入路试阶段;南宁源正全铝车身新能源汽车正在建设之中,建成后,将形成年产2 万辆全铝车身新能源客车的产能。

2.4 铝赋予火车/地铁较低的运行成本

早在20世纪50年代,美国、加拿大等发达国家开始采用铝合金材料制造铁路货车;上世纪60年代,铝用在了齿轨铁路市场上;接着在80年代,由于低廉的运行成本和提升的加速性能,铝开始成为乡村交通和高速列车的首选金属材料;上世纪90年代以来,美国在铁路火车上大量采用铝合金材料,特别是在运煤敞车和漏斗车上应用更为普遍,两种车厢均采用铝合金铆接结构;1996年,高速双层火车得以开发,这种火车集高速度和最优化运输能力于一身,其重量比单层轻了12%,而客运量却增加了40%,这一切都应归功于铝结构的应用。中国直到2003年,才借鉴北美铁路重载运输成功经验,研制15t轴重的C80型铝合金运煤敞车。铝合金材料的优异性能也使得铝合金在中国铁路交通上的应用得到了快速的发展。截至目前,C80型铝合金敞车总数量已达到近3万辆,在大秦线开行2万吨重载列车,为大秦铁路年运量从1亿吨跃升至4亿吨提供了装备保障。今天,很多国家都在运营铝制的地铁或有轨电车。列车的很多承重元部件和车身都全部采用了铝。正是由于全铝的应用,才使得列车速度超过350公里/小时成为可能。在西欧,地铁和城市列车每五辆机车车身中就有四辆是用铝制造的,所以术语“铝路”或许更加适合表达目前的铁路运输现状。

3 2016年行业动态

在专利申请方面,2016年截至发稿为止,已公开的明确涉及新能源汽车用铝合金材料的专利申请不多,主要是江苏公爵新能源汽车有限公司同日申请的两件高强度铝合金材料专利,该材料的组分相同,均包括Al、Si、Fe、Cu、Mg、Mn、Cr、Zn、Ti,但各组分的重量百分比略有差异,专利申请CN201610193325.5各组分的重量百分比为:Si0.5-0.55%、Fe≤0.16%、Cu≤0.02%、Mg 0.65-0.7%、Mn 0.015-0.025%、Cr≤0.01%、Zn≤0.012%、Ti 0.017-0.025%,余量为Al。专利申请CN201610202603.9各组分的重量百分比为:Si0.5-0.55%、Fe≤0.16%、Cu≤0.02%、Mg 0.65-0.7%、Mn 0.015-0.025%、Cr≤0.01%、Zn≤0.012%、Ti 0.017-0.025%,余量为Al。这两种特定配方制备的高性能铝合金材料具有较高强度、硬度,同时具有轻量、耐磨损、可塑性好的优点,并且具有优异散热性,能够用于汽车车架的制造,可以减轻汽车的自重,可广泛地应用于新能源汽车领域。

在产业化方面,继2015年11月国内首家具有自主知识产权的汽车用铝合金板材产品在山东南山铝业股份有限公司下线后,进入2016年,奇瑞汽车年产6万辆铝合金骨架车身纯电动乘用车项目在安徽省芜湖市高新技术开发区启动。该项目一期工程预计于今年9月建成投产,首款车型为一款小型纯电动SUV,该车型是基于奇瑞汽车全新超级轻量化技术平台开发。而先后研发出多种汽车用铝合金材料的西南铝业集团与集新能源汽车研发、智能制造为一体的高新技术企业中力新能源汽车签署战略合作协议,通过强强联合,优势互补,推进重庆市乃至全国的汽车轻量化工作的进程。今后,西南铝将为该企业提供车辆主体骨架、车门、底盘、电池厢等多样多规格的铝合金产品。

4 小结

已有新闻报道指出,从铝合金材料来看,新能源汽车通过使用全铝车身,可以使汽车通过减重增加续航能力,减少电池成本,使得整车的制造成本更低。有关机构测算,铝合金在汽车中的使用空间最高可达540kg,可使汽车减重40%。传统车身质量约占整车质量的30%至40%,已经成为铝合金轻量化的主要应用部件。根据中铝研究数据显示,2014年中国汽车单车平均用铝量达到92kg,而欧美单车用铝量达到150kg。按汽车铝合金4万元/吨计算,到2020年,汽车铝合金的市场规模将超过2500亿元。随着国家“十三五”规划和产业战略转型要求,新能源及节能产品将是未来的重点发展领域,铝的加工技术也将迎来高速化的发展和广阔的应用前景。

参考文献

1. 李洁,李文章,刘勇,陈启元.铝空气电池阳极体系的研究现状与展望[C].2014年全国冶金物理化学学术会议论文集.

2. 董春明,李建会.铝应用空间广阔[J].中国有色金属,2013,14:33-35+38.

3. 刘小锋.铝空气动力电池发展现状及存在问题[J].新材料产业,2013,07:61-65.

4. 史爱萍.新能源与轻量化的“铝”时代[N].中国有色金属报,2015-07-14004.

5. 江苏公爵新能源汽车有限公司.一种高硬度铝合金材料. 中国,201610193325.5 [P]. 2016-06-15.

6. 江苏公爵新能源汽车有限公司.一种高硬度铝合金材料. 中国, 201610202603.9 [P]. 2016-06-08.

7. 西南铝与中力新能源汽车签署战略合作协议[J]. 铝加工,2016,02:26.

8. 奇瑞年产6万辆铝制车身纯电动车项目开工[J]. 特种铸造及有色合金,2016,03:271.

9. 轻量化助推电动车发展新能源车放量铝镁合金材料. 中国投资咨询网.2016-06-17.

-THE END-

来源:广西科技文献平台,如有侵权,请与我们联系删除。