“转自:“

“转自:“

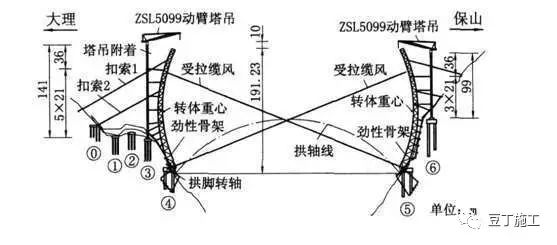

澜沧江特大桥在全球首次采用“二次竖转”方案施工,把原本纵向拼接的钢结构分成两段,将上半段钢结构放倒斜躺在山体上,利用山体进行组装拼接,大幅减少高空作业的工作量,增加了施工安全性。

在世界桥梁界有着这样一句话:世界桥梁建设20世纪70年代以前看欧美,90年代看日本,21世纪看中国。目前,“中国桥梁”已经成了中国的一张亮丽名片和彰显综合国力的重要符号。

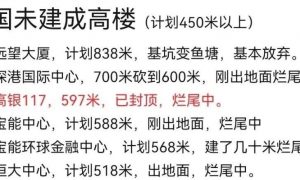

世界上最受瞩目的超级工程之一的港珠澳大桥、世界首座主缆连续的三塔四跨悬索桥——武汉鹦鹉洲长江大桥、当今世界上最长的跨海大桥——青岛海湾大桥…..还有创下三个“世界之最”的澜沧江特大桥。

2016年11月15日,澜沧江特大桥钢管拱实现高精度合龙,一举创下三项“世界第一”建桥纪录:

澜沧江特大桥采用“二次竖转”工法施工,在世界建桥史上尚属首次;

“二次竖转”角度之和达130度,其竖转角度在世界上最大;

同时,大桥单边竖放重量达2500吨,此前国内最大竖放重量只有800吨,这也是世界桥梁施工之最。

(图示将“竖转角度世界之最”归结在“二次竖转”中)

这样的大桥可不是一朝一夕就能完成的工程,建设单位和工程师们可谓“煞费苦心”,因为澜沧江特大桥有着太多的技术难题。

难点一:环境恶劣,天气预报甚至毫无参考价值

说起澜沧江,想必我们还记得地理课本里的知识:澜沧江是湄公河上游在中国境内河段的名称,是中国西南地区的大河之一,世界第七长河,亚洲第三长河,东南亚第一长河。

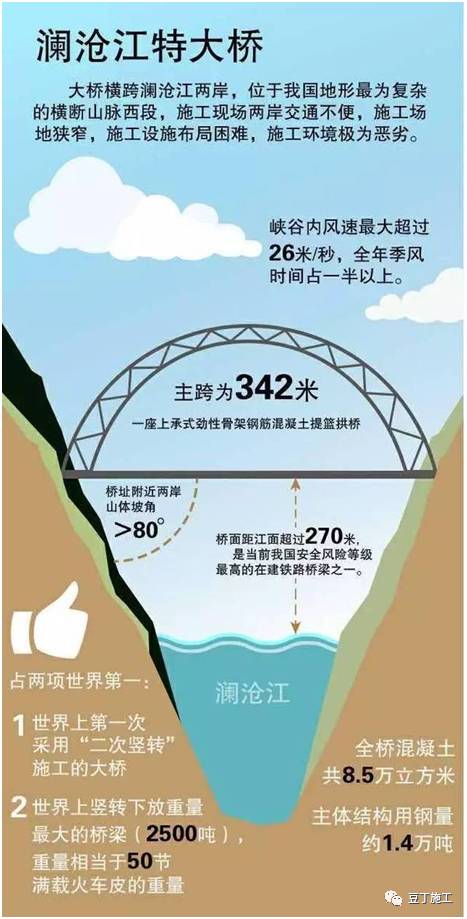

而澜沧江特大桥就是横跨澜沧江两岸的大桥,位于横断山脉西段,全长528.1米。这是大理至瑞丽铁路大保段的“咽喉”工程,设计时速为140公里。大桥横跨澜沧江特大桥桥址处地面标高为1175-2379米,相对高差约1204米。

(大桥地处V形深沟峡谷地带)

1、风场“变幻无常”,抗风设计不能乱套用

澜沧江特大桥地处云贵高原西缘的V形深沟峡谷地带,不仅桥梁中部风场与两侧坡面处的风场不一样,而且桥位处风场也与大桥周边风场存在着明显的差异。所以,桥位附近地区的气象站资料一般都不能真实地反映桥位区的风场特点,而且地势多变的山区地形也无法归类为规范定义中的任何一类地貌。

因而,已有的关于风特性参数的模型未必适用于澜沧江特大桥的抗风设计。如果一味套用,是会“搞出问题”的。所以,施工单位就必须对当地的气候、风速、风向等情况做非常全面的测量,以掌握第一手数据资料。

2、地质灾害频繁发生,工程进度缓慢

除了要面对峡谷大风,施工人员还要面对各种地质灾害。澜沧江峡谷,属亚热带河谷型湿润气候,夏秋多雨,春冬季干燥,全年中6-10月份为雨季,雨季降水丰富,各类地质灾害也时有发生。

然而这样复杂的环境,大桥施工地周围三地的天气预报没有一个是能够参考的,这也导致大桥建设的第一年时间里施工进度非常缓慢。

面对复杂的环境,工程师们不得不建立了众多现场风速测量点和天气预测设施,同时还要结合肉眼天象观测,积极排查地质灾害点。在有了一年的施工经验,以及气象、地质、风速数据之后,施工才逐步进入正轨。

难点二:高空作业还要“抗10级大风”

前面说了风场,峡谷的风不仅“变幻无常”,还很“强悍”。阵风强烈、频繁,湍流强度大,非平稳特性突出,这对桥梁结构非常不利,山区桥梁风致振动响应明显有别于其他地区的桥梁。

而且陡峭的山势对流过的风还有加速作用,经过实地测量,澜沧江特大桥全年季风时间占一半以上,年平均风速12 .4m/s,相当于6级风,最大风速超过26 m/s,也就是10级风的水平。10级风是什么概念呢?在平时这个风速已经可以拔起大树,摧毁普通建造物了。更糟心的是,峡谷地带风向还不定,难以捉摸。

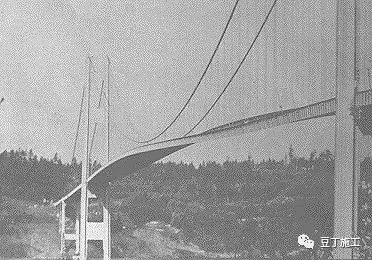

风速过大会有什么危害呢?这里就以美国塔科马海峡吊桥为例。该桥在建成通车后数个星期,桥面便开始出现上下摆动。在大桥建成4个月后,塔科马海峡吊桥因大风引发的摆动而倒塌,倒塌时经过桥面的风速为19m/s。(当然,这也怪当时桥梁铺的不够厚)

塔科马海峡吊桥桥身出现极具破坏性的左右扭动共振

这是对建成之后桥梁的影响,大风也给桥梁施工带来很多麻烦。比如在吊装钢结构的过程中,大型钢构建的结构越重,往往截面也越大,风阻也随之水涨船高,空中行为不易受控制。大质量的两片钢构件空中一旦发生撞击,不仅有可能损伤建筑材料,还有可能对施工人员的生命安全造成威胁。

此外,桥面距水面270多米,加上是峡谷地带,澜沧江特大桥的施工中大多属于高空作业,风险很高。

1、钢结构要先“变形”再组合

在一般平原地区,钢结构要是“对接不上”、存在误差,一般会施加外力将两块钢结构强制组合在一起,进行焊接、铆接或螺栓连接。强制外力一般很大,在平地上,你可以通过很多方法来施加,但高空作业就不是那么方便了。

所以,高空作业前就要先进行精密测量,测出这其中的误差,再施加外力先让“拼不上”的钢结构先发生形变,使两块钢结构刚好能够对接上,再进行焊接、铆接或螺栓连接。

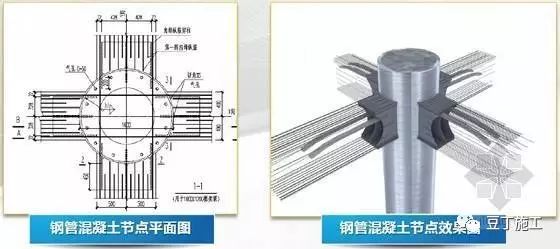

2、采用钢管混凝土代替普通混凝土

为了便于高空大风环境下施工,工程师们采用了钢管混凝土结构。钢管混凝土结构通俗的说就是先架设钢结构,完成“框架”之后,向钢管中填充混凝土,然后在钢结构外侧外包混凝土。

钢管本身就是劲性承重骨架,吊装质量轻,可简化施工安装工艺、节省脚手架、减少施工用地、缩短工期。而且这种结构除了拥有高强轻质、塑性性能好、耐疲劳、耐冲击等优越力学性能,还方便浇注混凝土。

因为普通混凝土浇注是要搭建模板,高空施工搭建模板显然不现实,所以钢管混凝土既不用搭建模板,又可省去支模、拆模的工作,直接将混凝土往钢管里浇注就可以了。

钢管混凝土节点示意图

3、还需振捣,使混凝土更结实

浇注混凝土后还需对其进行振捣,所谓的振捣就是用机器把混凝土中的气泡排除,进行捣固,消除混凝土的蜂窝麻面等现象,这样就使混凝土密实结合。

经过振捣混凝土会更加密实,抗压强度会得到很大的提高。而且钢管混凝土更适于振捣,对结构的影响比较小,非常适用于澜沧江特大桥的施工。

难点三:施工场地过于有限

澜沧江特大桥两岸坡度大——大理岸坡角约60°,保山岸坡角约80°。大桥桥址及附近地质条件复杂、交通不便,施工场地狭窄,临建数量大、平面布局困难,施工环境极为恶劣。因此,在几乎没有平地的情况下,要想完成施工,就必须要有非常之举。

一种施工方案是整体竖转方案。通俗的说,就是钢结构纵向组装,在完成组装之后,再用绳索将左右两个半拱形钢结构慢慢放下,最终合拢为拱形桥梁支架。这种做法的好处有以下两点。一是可以利用大理岸和保山岸陡峭的岩壁进行钢结构组装,解决了没有平地可以用于施工的困境。二是纵向组装钢结构焊接质量容易得到保障。

但缺陷也很明显,那就是吊装的钢结构数量太多,组装后高度高达191米,这不仅对吊装设备要求较高,而且焊接或铆接过程中还有大量高空作业,存在较大安全风险。而且之前介绍过,这里风大,纵向组装的钢结构在大风的作用下会产生摆动和摇晃,这会大幅增加施工难度和安全风险。

“二次竖转”:利用山体拼接钢结构

既然一次整体竖转的方案施工难度较大,那么可以试试两次竖转方案。

二次竖转方案相对于整体竖转方案,最明显的差别就是把原本纵向拼接的钢结构分成两段,把原本纵向直立的上半段钢结构,放倒斜躺在大理岸和保山岸的山体上,这样一来,就可以利用山体进行钢结构的组装拼接,大幅减少高空作业的工作量,增加了施工安全性。

(“二次竖转”方案方便了钢管组装拼接)

而且依托山体进行组装拼接钢结构,也降低了对吊装设备的需求,节约了施工成本。唯一美中不足的就是两段钢结构直接的连接铰结构比较复杂,而且在将两岸的钢结构合拢的时候,每一条牵引绳索施加的力必须计算的非常精确。

难点四:二次竖转130度、单边竖放2500吨

澜沧江特大桥在全球首次采用“二次竖转”方案施工,而且二次竖转角度之和达130度,竖转角度为已知最大。同时,大桥单边竖放重量达2500吨,也是世界桥梁施工之最。

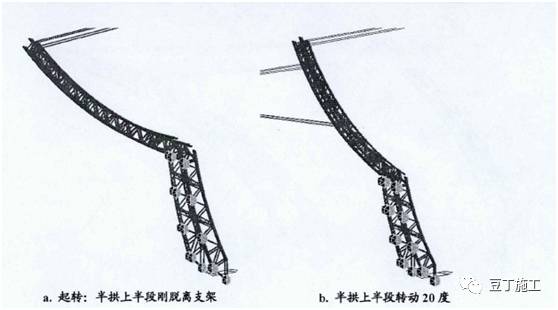

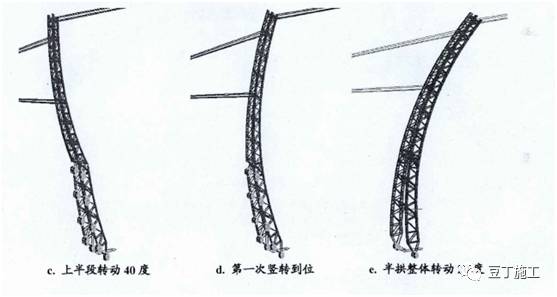

要实现二次竖转,首先在将钢结构元件组合拼装后,在钢拱的底部和中间两段钢结构的结合部位安装转铰(脑补一下门与墙是怎么连接的),然后还要安装缆索吊机、泵站竖转设备。再通过牵引索相互牵引,把两岸中间转铰以上的部分先扳起,这就完成了第一次竖转。

在完成第一次竖转之后,牵引索继续牵引成形的半拱形钢结构,然后继续下放牵引索,并最终完成合龙形成拱形钢结构支架。

1、转铰质量得靠谱

在这个过程中,有几个技术要点。首先,整个拱形钢结构中间部分和底部的转铰必须质量可靠,因为一旦转铰出现质量问题,二次竖转将成为不可能完成任务。

2、转铰安装须定位精准

其次,转铰的安装必须定位精确,在安装完成后,还必须将其和预埋板、钢支架焊接牢靠,使其在混凝土浇注时不产生位移。

3、必须依靠计算机精准控制

最后,竖转需要精确的计算机控制技术。由于在此之前,国内最大大桥单边竖放重量只有800吨,而澜沧江特大桥的单边竖放重量为2500吨,是目前世界已知的最大吨位,对牵引索动态同步控制难度大。

(竖转过程中需要精确计算牵引索施加的牵引力)

而要实现对牵引索动态同步的精确控制,则有赖于计算机动态同步控制负角度竖转系统。该系统的工作又必须依靠倾角传感器、压力传感器和位移传感器等各种传感器的实时数据传递和主计算机的计算和控制,一环扣一环。

在竖转过程中,竖转角度发生变化,倾角传感器就会将数据发送到主计算机。与此同时,压力传感器、位移传感器也会将数据发送的控制器和计算机。主计算机会对这些数据进行比较分析,计算出在拱形钢结构的角度、压力和位置发生变化的情况下,各条牵引索的受力变化,计算每一条牵引索需要施加多大的力。

结语

面对恶劣的施工环境,工程师们不畏艰险,见招拆招,以“二次竖转”施工方案克服困难,不仅在桥梁建造史上创造了三项“世界第一”,还为打通中缅国际铁路,实现中国国力向东南亚辐射发挥应有的作用。

摘自丨网易新闻学院

作者丨铁流

-THE END-

来源:网易新闻学院,作者:铁流,如有侵权,请与我们联系删除。